エアーインテーク及び

エアーインダクションボックス作製

排気量を増やさないと仮定し、吸気効率を上げる工夫として、ポート形状や研磨にこだわった。

他には、空気の密度を大きくしたい。

ターボで過給できない。過給しないジュリアに空気密度を大きくするには、ラム圧を利用したい。

しかも、汚れていない質のいい空気。暑くない空気。ゴミが混ざっていない空気。

これを、いかに吸気ポートやインダクションボックス内で共振を起こさずに、空気密度を

悪くしないような形状に加工できるか?

車は動く。しかも、時速は常に変化する。

シャシーダイナモ時、送風機でフロントから空気を送ってやっても、実走行とは条件が異なる。

理論的になんとなく理解できても、それを1プライベーターがデータを計測して

何十通りの試作品を作って設計するだけの費用も時間も設備も頭脳もない。

でも、諦めたくはない。やってみたい。実際にやってみてどうなの!!?ってのを

やらないと人に話できないし、説得できないし。自分が満足しない。

エアーインダクションボックスまで装着して、今回のエンジンOHに対しての作業を終了したい。

素人なりに何にこだわるか?

1サイクルでの吸気効率を高めるためには、エンジン回転数を上げればいいが、それは当然

として・・・。吸気効率と吸気密度を高める工夫をしたい。

なるべく、低めの回転数で同じ馬力が出せるのであれば。それを吸気効率でどうにかできるのなら。

ボア、ストロークも変更しない。当然ショートストロークなら吸気量を増やして高回転化できる。

だが、それを2000エンジンのロングストロークでも活用したい。

2000の最大のメリットであるトルクフルなエンジン特性を利用したままで。

そうなると、体積効率はいいとして。充填効率をいかに良くできるか?

効率を上げるためには、低い温度の空気を吸い込みたい。

ジュリアのようなNAエンジンでも、ラム圧を利用することで空気密度を高めてやればいいのでは。

そのためには、雨水が入ってはいけないし、ゴミが入ってもいけない。

ましてや、レースでスピンしてファンネル内に小石が入るなんて、もってのほかである。

ジュリアの場合は、カムのオーバーラップが純正指定値でもかなり大きい。

当然、新気は残留ガスの掃気で出て行くことを想定しているし、それも重要である。

ましてや、カムが内々に設定されればもっと、オーバーラップが広がり、体積効率は

実質的に減ってしまう。それをも上回る向上性能との駆け引きでチューニングするわけですね。

空気流量計を使うとかもあるのだろうが。。。なんせ、素人。。。それで逃げてしまう。。(笑)

空燃比を使用燃料重量で掛ければ空気重量がわかり、空気密度で割れば体積が計算できて

体積効率と充填効率がわかる。熱解離(高温によって一度起こした化学反応が逆の反応を起こして

元の物質にもどってしまうこと)によってできる酸素濃度と、排気温度によって発生のパーセントが

分かり、計算で酸素濃度を補正して正確な数値を把握する。

なんてことを勉強してみたものの、それを形にできないのが素人なのですね。(^_^;)(^_^;)

ならば、あとは、形状あるのみ。

冷えた空気を直接取り入れ、ラム圧を利用する。

エアーエレメントでゴミを排除するが、流入抵抗は最小限にとどめる事。

何よりも問題なのは、空気の分配をうまくできるか?しかも、時速により変動する空気量で。

自分の芸術的センスで、空気をうまく流れるように考えたい。それぐらしかできない。

エンジン側のパルス的空気の吸い込み、エアーインダクションボックスの容積、

エアー取り入れ口の大きさ、空気の圧力振動。

それらがうまく設計されて、初めて装着する意味があるのかもしれない。

これらについても、とりあえず作るしかない。悪ければ対策してみるしかない。

それが悪ければ、別の方法をとるしかない。そうやって、よりいいシステムになると思う。

そんなことを考えながら、今回のインダクションボックスは完成した。

超大作のレポートになった。頑張って読んでくれた方は、必ず何らかのヒントが

得られると思う。参考にすることはできると思う。

|

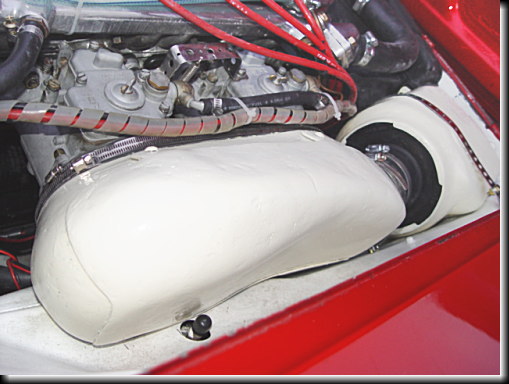

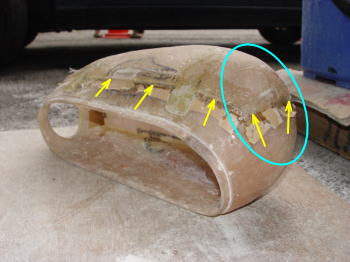

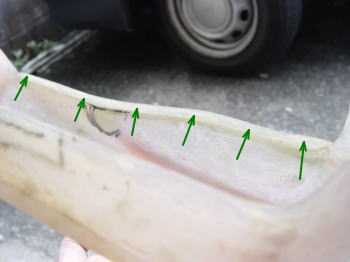

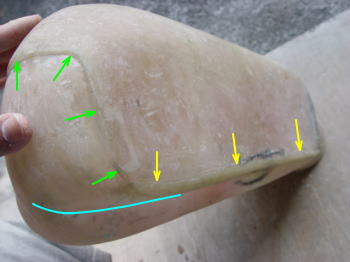

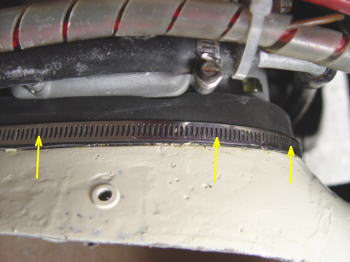

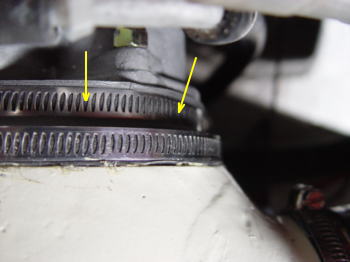

低速トルク重視型。カールファンネル74mmを装着した場合、緑囲みのように4番気筒側が一番近づく。 エンジン位置、ボディのインナーパネル、アウターパネルの形状もそれぞれ、前期、後期クーペ、ジュリアスーパーでは違うが、参考にできると思う。 私の場合は、緑囲み部分で約1cm。 カールファンネルと下のインナーパネル部分も約1cm。 カールファンネル部分を多少削ってクリアランスを確保することも、ありだとは思います。 |

|

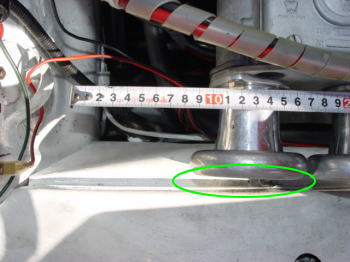

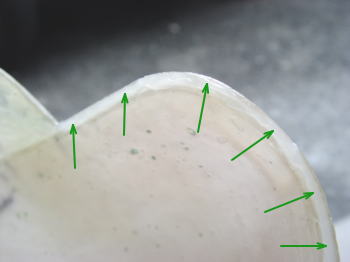

ファンネルを真上から見た画像。 このようにかなり接近することになる。 それだけ精度のよいインダクションボックスの作製が必要になる。 ただし、チャンバー効果をエアーインダクションボックスに持たせるとするならば、高回転型の長さの短い(40mm程度)ファンネルにすることが常套であるとも考えられる。 データがないため、それさえも作って走ってみないと分からない。 問題は、4番側に充分な空気量を確保できるか? それをメジャーで考察している。 |

|

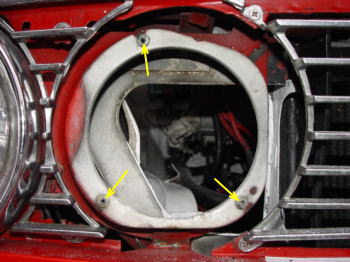

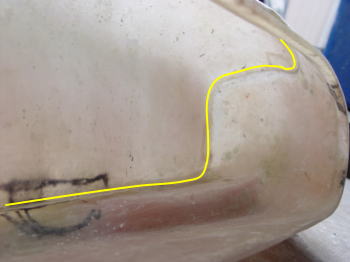

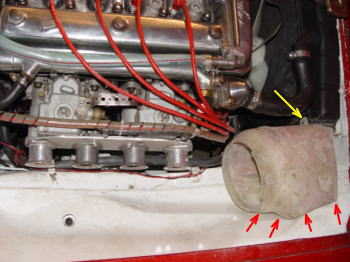

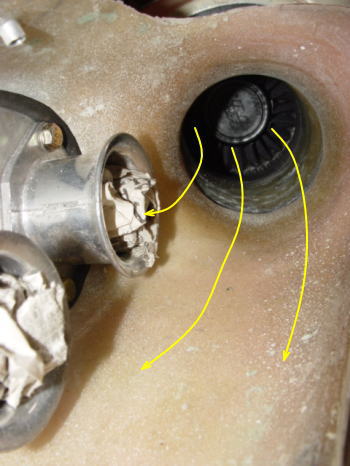

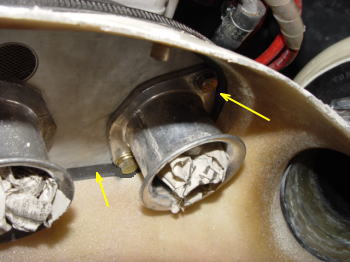

私は、エアーの取り入れとして、内側のライトを外している。 ラジエターステイのすぐ横から、ライトステイの内側の穴の部分。 黄色で囲まれている部分から、車外の外気を直接、取り入れたいと思っている。 |

|

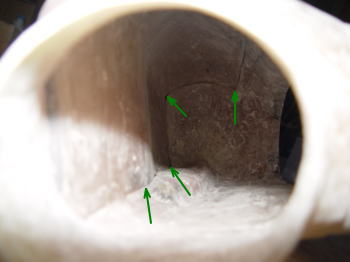

そのライトを外した金網部分から、中の状態を見たところ。 緑囲み部分の段差形状を如何にクリアできるか? エンジン振動とボディ振動は別の動きをする。 その場合、最接近部での干渉を避けながら、インダクションボックスを作製することは可能なのか? 黄色矢印は、フロントショックの減衰力調整ダイヤルが突き出ている。 レース用では良くあるケース。その調整ダイヤルをギリギリで避けながらインダクションボックスを形成したいと考える。 ライトのすぐ裏に、イグニッションコイルが設置されるケースが良くあるが、雨水が掛かる可能性も大きいし、エアーインテークの邪魔にもなるので、ボンネットの後ろ側に設置場所を変更することをオススメする。 |

|

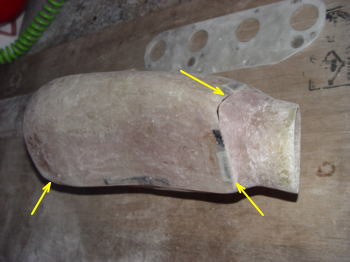

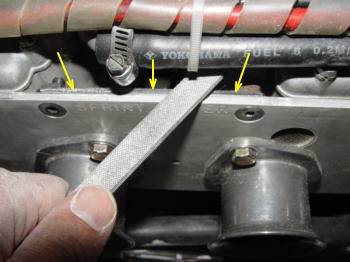

今回のインダクションボックス形状の基準となるキャブレターの同調板。 薄いアルミ板状のものでは、平面方向への強度に不安がある。 強度的に不安の無い厚みで、形状の良い同調板として選んだのは、オートスプリントラムチューブ用のもの。 適度の厚みがあり、信頼性あり。と思い、判断しました。 右側と左側の黄緑矢印部分。 少しだけ角が立っています。 |

|

この角をきれいにヤスリでなめらかなアールに削ります。 その理由は、最後の方で説明します。 キャブのフロートエア抜きが金網で加工してある部分もいいですね。 |

|

いよいよ、基本形状は決まり、作製に入ります。 同調板と同じ型を取ったものと、カールファンネルの外側のラインをトレースして、緑囲みラインでインダクションボックスの最低形状を把握します。 段ボール紙で型取りしました。 |

|

緑囲みラインが、カールファンネルの形状をトレースしたライン。 中に、新聞紙などを入れて形を固定しながら、高さ、幅、厚みなど、基準の測定寸法で作製します。 これが元になるため、非常に大事な作業ですね。 |

|

同調板側から見たところです。 表面は、紙のガムテープで覆っています。 ポリエステル樹脂(FRP加工)を塗っていく際に剥離しやすいようにします。 |

|

同調板側の前から見たところです。 一番側になるところより、4番側になるところの方が明らかに、高く形成されているのが分かるでしょうか? |

|

緑矢印は、空気の取り入れ口になる部分です。 位置がすごく重要ですね。 インテークとの接続部分になりますので、向きも重要です。 ちなみに、材質は、ガムテープの芯の部分です。 |

|

緑矢印は、空気の流れをイメージ。 水色矢印で一度、狭めることにより、2番側への流れを促進するイメージです。 これは、日本車のインダクションにも採用されたりしていることですが、この全体の形に対する、裏付けはありません。(^^;) まさに、素人の作製ですね。(笑) |

|

上から、油粘土できれいに成型しています。 これが、実際はインダクションボックスの内側のラインになりますので、丁寧に指で形を作っていきます。 美術で彫塑をやっていただけに、こういう成型は得意です。 でも、裏付けのない形。。。(^^;) |

|

緑○囲み部分が一番考えた所です。 当時から、GTAのインダクションボックスでも採用されている4番側のエアー溜まり。 フロント1番側から入ってくるエアーは、4番側になるほどエアーが足らなくなります。 そのため、絶対容積を確保しないといけない。 どれぐらい必要か?それが、動的に作用したときにうまく流体できるのか? それが、各気筒へのエアーの分配に左右します。 |

|

全体のバランスも考えて、フロントショックの減衰力調整ダイヤルギリギリの位置までに納めること。 すべてに、流線型を描き、エアーの偏流を発生させないラインをイメージすること。 それを考えながら形状を作りました。 完全3Dの流体ラインです。 |

|

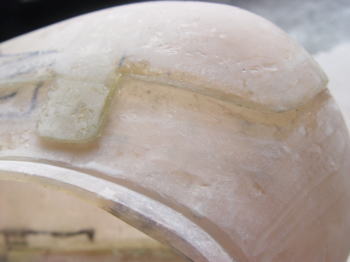

一番シビアな部分。(青矢印) ボディ形状に合わせて、下部に段差を作る部分。 精度としては、2mm以内ぐらいの調整が必要でした。 何度も、ボディ形状に合わせながら様子を見ていきます。 |

|

エアー取り入れ口から自然に入るように、油粘土で凹凸を修正しながら形状を完成させる。 |

|

当然作業性を向上させるために、蓋になる部分を分離します。 一度固定させたインダクションボックスを同調調整の度に外す訳にはいきません。 テスターを入れても問題ないスペースを確保できるように蓋の形状を考えます。 しかも、振動等の影響を受けても微動だにしないライン。それでいて、インダクションボックス側、蓋側が分離したときにそれぞれでの剛性も確保できるには? それを考慮して、蓋のラインを決めて、カッターを入れます。 約5mm〜10mm程度、切れ目を入れてアルミの薄板を差し込みます。銅板でもいいですね。 |

|

Rの部分もあるため、1センチから2センチ幅程度に切った、薄板を差し込んで細かいR形状にも対応しています。 FRPを成形する前に、表面にシリコンスプレーをまんべんなく付着させています。 |

|

ポリエステル樹脂にガラスクロス(1mm厚)を合わせたFRPを形成します。 硬化剤の分量と一回に作る量なども経験が要りますね。 ガラスクロス内に、エアーが残らないように、抜いていきます。 透明に下地が見えるのは、エアーが入っていない証拠です。 |

|

同調板側になる部分を下にして、うまく素早く作業を終わらせます。 外気温で硬化する時間に差ができます。使用するガラスクロスは、あらかじめ必要な大きさ、量を準備しておきます。 どんどん硬化が進みます。 初めは、なるべく同じ厚みになるように張り合わせていきます。 |

|

完全に固まったら、薄板を抜いていきます。 ペンチ類で引き抜けば、剥がれていきます。 |

|

ボディ側と蓋側を分離しました。 中の段ボール下地は、すべて剥がしてしまいます。 油粘土の付着している部分も適当に取ったばかりの状態です。 |

|

縁になる部分などのバリをきれいにします。 エアーツールで作業すると早いですね。 エアーツールが無い場合は、板ヤスリで作業します。 削りすぎには、要注意です。 |

|

きれいに取り除いた状態です。 付着物も一度きれいに吹き上げています。 これで、基本形状は完成しました。 と、言っても実際は、ここからが長い道のりなのです!(^^;) |

|

インダクションボックスと同じような作業で、エアーインテーク部分を作ります。 ライト裏の形状を計り、それからエアーエレメントを包む形状に成形しています。 |

| エアーエレメントについて ペーパー式、ウレタンフォーム(スポンジ)式、コットン製湿式など、いろいろあります。 どういう形状でエアーインテークを作るか?と考えた場合、スペース的に前から入ってくるエアーを まっすぐ導くのが一番効率が良さそうです。 ってことは、前(フロント)から吸える形状のフィルターになる。しかも、低空気抵抗で性能の良いもの。 いろいろ調べて見て、私が選んだもの。それがK&N。 ただのテーパーでは、真正面の先端に当たるエアーがもったいない。 それで、正面からのエアーを最大限に吸収できる形状。それが、ツインテーパー型 K&Nのフィルターは、実際形状の倍の断面積を持つ特殊な設計。しかも、整流効果が期待できて、 空気中の不純物を吸い付ける湿式の独自形状。詳しくは、こちらをご覧下さい。 |

|

|

このフィルターの外周に合わせてワンオフで作製する。 ライト裏のエアー取り入れ口からフィルターへ100%エアーを取り込みできるようにする。 そのためには、かなりの作製精度も必要になってきますね。 |

|

インダクションボックス時と同じように、FRPで成形。 とりあえず、形状としては、これで大方の形が出来上がった。 |

|

エアーフィルター側の円形状が、隙間無くきれいに密着しなければいけない。 |

|

どうしても気になった部品を自作する。 ライトのリムステイ。 板バネ状のツメが3つあり、3カ所でボルト止めするもの。 そのツメが、リムを固定するようにできている。 |

|

FRPで形を成形する。 完全に外周をトレースして作製。 取り付け穴の位置も作製した。 爪の部分になる、アングルの精度が難しい。 ほんの少しだけ、大きめに作り、テンションでリムを固定したい。 |

|

なんで作製したのか? 大方、想像できると思いますが、純正のステイと重ねるとこんな感じです。 黄色矢印だけ、純正は、内側に余計な部分があるんですね。 余計な部分とは、エアーインテークとして邪魔だってことです。 フロントから入るエアー導入面積を少しでもストレートに挿入したい。 |

|

ボディ側の取り付け位置にきれいに合うように穴を開けて完成。 リムステイが無いと、金網形状をリムで挟んで固定できません。 でも、純正は、そういう目的ではないので、余分な部分が多い。 純正は、そのまま残しておきたいので、新たに作製したのです。 |

|

FRPを黒で着色して、装着完了。 エアー導入のダイレクト面積が増えて、大満足です。(^-^) これに金網タイプの、今までのリムを固定すれば完成ですね! |

|

インダクションボックスに話を戻して。 黄色矢印部分の形成しました。 厚みが薄い部分は、新たにFRPで厚みを追加。 黄色矢印部分は、後々で締め付けるため、斜面のままでは、テンションがかかりにくいのです。 フラットに面接触するように、加工しています。 |

|

蓋の部分をきっちり合わせてみます。 黄色矢印部分に1mmぐらいの隙間ができています。 形を微調整しながら、厚みを調整しながら位置を摺り合わせるのですが、少しでも削り過ぎると元には戻りません。 ですから、蓋になる部分の全周を何度もチェックしながら削り、どうしても隙間ができた部分は、再度成形しながら、削ります。 硬化するまで時間が掛かりますので、同じ行程で作業を進めて時間を無駄にしないように作業を調整します。 |

|

ある程度、形が出来上がってきた状態です。 厚みの微調整もできあがり、表面を慣らしています。 |

|

インテーク側からみた中の状態です。 隙間は無くなってきています。 外側は、見た目の仕上げの状態を良くするためにきれいにします。 内側は、整流されたエアーが抵抗なく吸われるように慣らしています。 |

|

黄色い囲みの部分で蓋に縁を作り、固定するようにしています。 この頃から、さらなる考察が始まります。 蓋を固定するために、どういう加工を施すか!? 作業以外にも、こういう仕組みを考える時間が膨大に掛かります。 |

|

同調板側も同じように縁を持たせて蓋の位置を固定できます。 誰かが作ったものを見て真似るには、簡単ですね。 言われれば、いかにも当たり前だったりしますが、それを初めに考えるのが、膨大な時間と右脳のひらめきだったりするのです。 私の場合は、右脳星人ですから。。(笑)左脳を使えない人。 |

|

エアーインテークの左側の黄色丸囲みは、ボディパネルの構造と同じラインに修正し、出来るだけのエアーを吸入できるようにし、エアーインテークとボディの座りを良くしています。 入ってきた空気は、すべてエアーフィルターへ導くようにします。 |

|

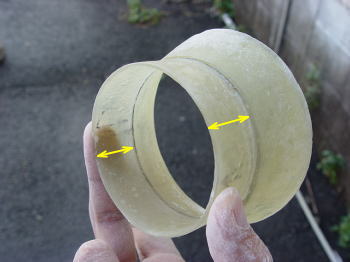

エアーエレメントの真円の微調整をし、しかも縁の厚みが均等になるように修正しています。 |

|

内側からも真円の微調整をします。 ほんの少しだけ小さめに加工することで、エレメントを装着したさいに自動的にテンションが掛かるようにするため、遊びが全く出ないように微調整しています。 厚めに加工して、精密に削る作業です。 |

|

丸囲み部分は、わかりにくいですが、FRPの厚みにわずかにムラが出来て、局部的に薄い所です。 内側から、厚みを増して凹凸も出ないようにきれいに慣らします。 右側の黄色ラインは、ラジエターステイの鉄板構造に完全に密着するように合わせています。 |

|

フィルターが収まる部分が、完全な真円状態になっているのがお解りでしょうか?(^-^) エアーインテークの上に、帽子のつばのような折り返しがあるのは、エアーが上に逃げないようにした事と、FRPの剛性確保が主な目的です。 右下の長丸部分は、内側に角が立っていたので、FRPを増してR形状になるように微調整しています。 |

|

蓋の部分の固定方式が、決定しました。 結局、部分的に縁を作成していましたが、外周すべてに縁を作るように変更しました。 それとは、別に、丸囲み部分に蓋から延長させて突起部分を作り同調板に近い部分でビス止めすることにしました。 2カ所です。 |

|

空気の流れを何度も触りながら、考えます。 と言っても、あくまでもイメージ上で。。。(笑) 水色ラインのように入ってくれることを願って、黄色ラインのような微妙なラインになっています。 今の時点では、インダクション内は、フラットですが、最終的には、いくつかのフィンを追加して、流入エアーを強制的に曲げることも考えています。 これは、日本車でも採用されていることですが。。。 手探りで加工すること自体、無理がありますね。。(^_^;) 試行錯誤が予想されます。 |

|

黄色矢印部分は、すべて蓋がわには、縁を作成しました。 この位置で見れば、いかに、4気筒側に空気溜まりができているかが、わかりますね。 |

|

アダプターを自作していきます。 フィルター側と、インダクション側の空気取り入れ口とを繋ぐ、重要な部分です。 イメージとしては、初期時点から構想していましたので、それを形にしていきます。 黄色矢印は、パイプが装着される前提で内側に段差ができています。 パイプが装着されて、それを外側からホースバンドで締め上げることで固定される仕組みになっています。 インテークパイプの厚みが入っても段付きが、出来ないようになっています。 |

|

それを想定して、ジョイントアダプター(仮名)を作成します。 内円を計測して、同じ大きさで作成しました。 厚みは、2mm。 そこから、テーパー状にインダクションボックス取り入れ口に装着しますので、とりあえずテーパー部分を作っているところです。 |

|

黄色矢印部分が、エアーフィルターの接続で内側に収まる部分です。 |

|

どんなに、緻密にエアーフィルターの真円をトレースして密着させても、時速200キロの風圧を受けた場合に、インダクションボックス側にストレスが掛かることが想定されます。 その対策として、フィルターがエアーインテークよりも風圧で下がってこないように、黄色矢印のように折り返しを作成している所です。 直接、フィルターにシリコーンスプレーを付着させれば、FRPが硬化しても分離できます。 水色囲みは、エアーインテーク自体が風圧で後ろに下がるのを助ける為の対策です。 ラジエターのファンシュラウドの取り付けボルトに共締めできるように、位置を完璧に合わせてFRPでステイを作成しています。 ボディの上下振動での位置のズレを防止する対策でもあります。 |

|

水色囲みのように、下回りは、全体に折り返しのアングルを作成しています。 フィルター取り外しが容易にできるように、すべてを囲んでしまうことはしませんでした。 フィルター設置面の剛性確保にも貢献していますね。 実際、この部分には、強烈な風圧が掛かることが想定されます。 |

|

インダクションボックスの蓋の部分との接地面です。 よくわかりにくいですね。(^^;) 画像は、同調板側の内側から撮影したところです。 インダクションボックスの蓋の部分が、物理的に下方向に落ちないように、緑矢印部分だけは、蓋の外側にインダクションボックス側の縁が巻き込むように作成しているのです。 意味がわかりますか??(^^;) そのため、風圧が掛かっても、蓋の部分が、構造上外側に開いたりしないようになります。(下部部分のみ) |

|

蓋の部分の縁の拡大画像です。 かなりの精度でチリ(縁)を微調整していますので、隙間は1mm以内に収まっています。 それでも、完全に密着されないことを想定して、縁に部分にシリコン系の液体ガスケットを付着させて、半分硬化が進んだ状態で、インダクションボックスに密着させました。 |

|

はみ出した、余計な液体ガスケットは、取り除いています。 緑矢印部分には、まったく隙間がなくなりました。 液体ガスケットの弾力で、更に密閉構造が確保されました。 |

|

蓋を閉じた状態で、内側からもチェックしています。 黄色矢印部分に、隙間はありませんが、角になる部分ですので、さらに液体ガスケットを内側からも少量付着させて、Rで接触するようにしています。 細かい加工が続きます。 |

|

同調板側から見た、全体形状です。 すべての形が計算?されたイメージを元に構成されています。 所詮、イメージ。。。。(笑) |

|

この黄色囲みの膨らみが実に、オタク! 何度もスリスリしたくなる形状。(笑) |

|

アップ画像です。 FRPの表面も丁寧に慣らされているのが分かると思います。 一切、パテ類を使わずに、FRPのみで表面を形成しています。 それが、どれだけ面倒な作業かは、作ったことある人なら、わかると思いますが・・・。 誰もいないのかな。。。(^_^;) これを型取り用にして、量産するのであれば、パテで慣らして、商品としてのクオリティを追求してもいいですけどね。(^_^;) |

|

同調板側から、蓋との密着ラインを写したものです。 手で触っても、接合部分でも違和感が無いほどに、密着しています。 |

|

大量のエアーが入ってくる部分です。 蓋との接合部分で段付きなど出来ては、偏流の原因になります。 手で触っても違和感がないようにきれいに密着されていることを確認しています。 こういう細かい作業に時間が結構掛かるのですよ〜。 |

|

蓋側から見た所。 どこを見ても、角がありません。 よって、同じラインを作ることは、私でも不可能です。(笑) |

|

ビスにより、蓋を固定する部分。 まだ加工が終わっていないので、クリップで強く締め付けて仮止めしています。 強く締め付けられて、浮き上がったりへんなテンションが掛かるようではいけません。 そういう所も細かくチェックしています。 |

|

黄色矢印は、蓋側が内側になり、内側からの風圧に耐える構造。縁構造よりも、折り返しが少し広く作成されている。 緑矢印は、逆に蓋側から縁が作成されて、上から密着する構造。 水色ラインは、ボディラインを綺麗にトレースされて加工している。 ここの精度が後々重要になってくる。 |

|

エアーインテークが完全に仕上がった。 前から見たところ。 ボディラインをトレースした構造のため、単独でボディに置いただけでも、すばらしい密着感がある。 |

|

エアーフィルター装着面側から見たところ。 縁の処理も完璧に出来上がり、 前方からの風圧により、フィルターが押し下げられる力を充分に支えることができる。 (フィルターが下がってくることを対策することが一番の目的) 真円の精度も良い。 エアーインテークの上部の形状は、少しでも多くのエアーを取り入れるため、ボディ形状ぎりぎりまで、広げられている。 |

|

エアーインテークを上から置いただけでも、すばらしい密着感。 赤矢印部分でボディ形状と密着しているのがわかる。 黄色矢印のステイを作成したことにより、エアーインテーク自体が風圧で後ろへ下がるのを防いでいる。 ファンシュラウドの止付けボルトで共締めする。 |

|

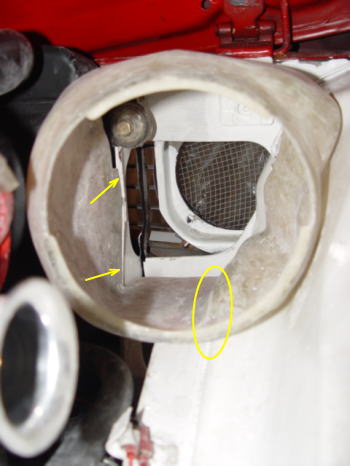

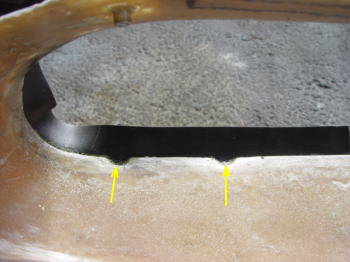

エアーインテークを接地して、中を覗いた画像。 黄色囲みが、ボディパネルの段差のラインをトレースしているのがわかるだろう。 前方からのエアーは、すべてこの中に入ってくる仕組みになる。 左の矢印2カ所は、ラジエター取り付けステイを兼ねた、フロントの補強部分だが、そのボディパネルに綺麗に密着して、前方向にも密着しているのが、わかるだろうか。 エアーインテークの下の部分は、前方に向けて傾斜を付けた。 雨水が中に混入しても、下に落ちるように考えた。 水が落ちやすいように、1センチ程度の隙間を確保した。 ボンネットと干渉しないで、最大限のスペースでエアーを吸い込む。 |

|

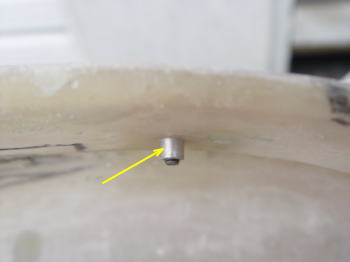

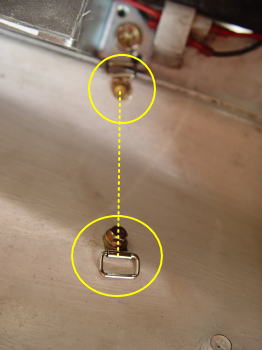

蓋を固定するビスの部分。 ビスは仮のもの。実際は、トラスネジを使用する。 ワッシャーは装着せずに、ゴム製リンクをワッシャーとして使う。 インダクションボックス側の剛性確保の為、穴を開けるのは、中心程度とした。 そのため、蓋部分からの延長で眺めに突起するような形状になったが、ネジ止めされる部分には、まったく隙間ができないほどの精度を出している。 内側からの風圧を受けるため、FRPの厚みも倍程度確保している。 語りたいのは、黄色矢印!! |

|

上の画像と、この画像を見たら、どうやって固定しているか、すぐに分かる人には分かる。 ボルト&ナット構造ではなくて、ブラインドナットを使用した。 装着には、ナッターと言う特殊工具が必要。 なぜこの構造にしたか!? 理由は、簡単。二次トラブルを完璧に排除するため! ナット部分に当たる外側の筒は、上から装着されている。 ということは、物理的に上には抜けても、下には落ちない。 ここをナットで止めていて揺んで落ちたらどうなるか。。。 すぐ下には、4つの掃除機が口を開けてまっている。 その中にナットが混入したら。。当然燃焼室でナットはペシャンコ。 それを考えると、この構造は当然の対策であると思われる。 インダクションボックス内に飛び出した構造であっても、目をつぶるほどの対策であると考えた。同調板側に近いため、偏流を作るとは考えられない。 |

|

だが、どうしても構造上、強度上で必ず内側から固定しないといけない部分がある。 それが、黄色囲みの部分。 はあ〜〜。なにやってるの?この人?と思うのが 一般的意見だと思う。 通常、同調板と固定するのが、インダクションボックスなのだから。 それを、ボディとくっつけたら、振動ですぐに割れるよ!バカじゃない!と思った人は、正解です。 でも、今回は、不正解。 後で、タネ明かしますね。もう気づいてるかな。(^^;) |

|

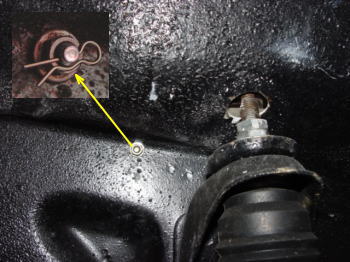

インダクションボックス内をボルトで固定する。 最小限の出っ張りにするため、黄色矢印のボルトの頭は、通常の半分の高さになるまで削った。 側面から固定することにしたのには訳がある。 ジュリアのボディは、上画像のように、側面から固定なら、タイヤハウス側でボルト&ナットで強く固定できるが、その下部分で固定することは不可能である。それは、インナーパネルに穴を開けただけに過ぎず、締め付けが、タッピングねじになってしまい、そのうちに振動で外れる危険性がある。 実際に、かなりの負荷が掛かるので、絶対にボルトとナットで締め付けたい。 そして、緑矢印のスナップピン。 |

|

タイヤハウス側から見た形状。上で説明した意味が分かると思う。 そして、ここでも二次トラブルを排除するための対策。 万が一でも、ナットが緩んでボルトをキャブへ吸い込まないように。 そのため、ボルトのネジ山部分にボール盤で穴を開けて加工。そこへスナップピンを通せるようにした。 これにより、物理的に、外れることは無くなった。 ナットは、フランジナットを使用している。 |

|

ジョイントアダプターは、位置決め修正で最終的に、この形になった。 外側から見たら、位置がオフセットしているようにみえるが、 それは、このアダプターを固定させるため。 |

|

中は、黄色矢印のように、テーパー状に広がる。 片側は、直線的になっているが、このアダプター部分の構造で微調整できるようにすれば量産も可能では、とも考えた。 エアーインテークと、インダクションボックス側は同じ構造で作っても、車一台一台の微調整は、このアダプター内で収まるように加工すれば、安易にこのシステムを装着できると考えた。 実際は、2号車が出てこないと分からないけど。。。(笑) |

|

耐水ペーパーなどでヤスリ掛けしたあとで、FRP用のサフェーサーを吹き付けた。 透明タイプを内側と外側両方とも吹き付けた。 一気に透明感のある物体に変わっていった。 手触りもかなりスベスベ!!いい感じ(^-^) |

|

エアーインテークの固定を考える。 画像のように、万能ステイで固定することにする。 画像では、わかりにくいが、ステイが巻き付く部分は、フラット面になるように、エアーインテークの外側表面を削っている。 前には、ラジエター補強板が当たり、ボディ構造と密着しているためOK。 後ろには、ラジエターシュラウドの取り付けナットで固定しているのでOK。 それだけでは、不安なので、画像のように補強する。 下には、ボディラインと同調して落ちないのでOK。 |

|

補強には、作業性も考慮した。 ただ、固定するだけでは、黄色矢印部分にネジが来るため、ボルトナット固定のナット部分がタイヤハウス側に入っているため、実際タイヤを外したり、かなり窮屈な姿勢で緩めることになるため作業性が悪い。 そこで、ボディ側から約4センチ程度、同じステイを先に固定させる。そうすれば、一回だけ始めに強く締め付けておけば外すことはない。 実際の作業は、丸囲みの部分でステイを重ね合わせてボルト通ししている部分を外せば、すぐにエアーインテークを外すことが可能となる。 すばらしい!(^_^)v |

|

そして、この部分にジョイントアダプターが装着される。 さあ、どうやって固定するのでしょうか!! かなり考えましたよ〜〜。 四六時中考えていましたから。(笑) |

|

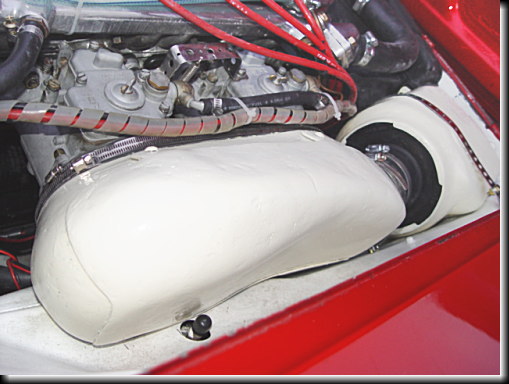

これが、エアーインテーク部品の完成画像です。 すばらしい! 外装のみ、アイボリーで着色しています。 白い方が、涼しい空気が入りそうだから。。(笑) 中は、FRP用のサフェーサーのみです。 塗装はしません。 これをCADで図面引いてから加工しろ!と言われても無理です。(笑) |

|

エアーフィルターを装着すると、このようになります。 黄色矢印部分でしっかりガードしているため、風圧がフィルターに掛かっても、下がることはありませんね。 当然、ジョイントアダプターが併設されるので、構造的には下がることは無かったんですけどね。 真円部分の強度も増してよかったよかった。 |

|

これが、装着した所を前からみた画像です。 何か、言いたいことありますか??(笑) でも、あくまでもイメージですから。。。(切腹) |

|

リムと金網を自作のライトリムステイに装着した画像です。 内側のフロントインナーライトパネル(白く見えるところ)は、そのままに残しています。 ノーマルに戻せることが、前提ですから。 ボンネットを閉めていても、金網越しに存在感を主張する、ツインテーパーのエアーフィルターが、ただ者ではないことを見て伺えますね。(笑) こんなのが、見えたら絶対にボンネット開けて見せてもらいたくなるのは、私だけ???(^-^) |

|

エアーインテーク構造のみ、装着した画像です。 このような感じになります。 オイルゲージのチェック。 デスビの点火時期調整はできるようなスペースを確保しています。 イグニッションコイルが前にある方は、センターコードを延長して、エンジンルーム後ろ側へ移設しないといけない。 という欠点があります。 でも、構造的にも、そっちが良いと思いますけど。 |

|

次に、インダクションボックス側の固定です。 一番の下に青矢印のように、穴を開けました。 インダクションボックス固定の際に話したのは、この鉄板の部分ですね。インナーパネルのため、下から固定できません。 この部分に!! |

|

このようなコ型のアングルを設置します。 これは、商品としてホームセンターで売っています。 両端をビスで固定するために穴を開けたのです。 アングルの上には、クッション材を重ねて高さを調整します。 アングルの高さは、6cmか、7cmがマッチします。 固定ネジ部分には、ボディとの間に薄いラバーを敷いています。 |

|

現車との高さ微調整が出てきますので、それでアングルの高さを選べば良いと思います。 アングル材の固定だけですので、この部分には6角アプセット頭のタッピンネジを使用しています。 要するに、フランジ付きの鉄板ビスですね。 |

|

4番側はボルトナットでインダクションボックスを固定して 1番側の下に、先ほどのアングルで下方向の位置を固定したことになります。 4番側は、ボディに段差がありますね。 それに合わせてインダクションボックスを固定しますので、 左右、前後がボルト一本で固定できるようになっているのです。 そのため、2mm以内の精度で4番側の形状を作成する必要があったのです。 |

|

インダクションボックスを下から見たところです。 さらに、ボディパネルと接触する可能性がある部分は、クッション材を貼り付けています。 黄色矢印部分に固定するための穴が開けられています。 |

|

微妙な位置調整のため、内側、外側が削られています。 画像で見てもわかりませんが。。。 インダクションボックスとの設置面に、微調整のクリアランスとして、クッション材を円状に接着しています。 オフセットしながら、テーパー状に径が広がっているのがわかりますね。 |

|

エアーフィルターに入る部分です。 プラス、マイナス1cm程度のズレが出ても、このアダプター部分で調節が可能になります。 ただし、これを作成する技術だけは必要になりますが。。(^^;) |

|

このように固定されるのです。 アダプターとフィルターも所定のバンドで固定されています。 黄色ラインの中で、インダクションボックス側の口と、ジョイントアダプターが密着して固定されています。 ここを強固に締め付けることにより、振動などのショックでエアーフィルターがアダプタージョイントごと、前方側にズレ落ちることを回避しています。 画像では、ホースバンドですが、最終的には、ホースバンドの幅に不安があるため、Tボルトクランプ式のバンドに変更しています。幅は、19mmあります。日本製はありません。 バンドの内側には、ゴムシート一枚巻いて締め付けています。 |

|

インダクションボックスの前方側を固定します。 丸囲みのように金具を装着します。 ボルトナットでタイヤハウス側からも締め付けできますね! この金具の名称は、「ビラカン」と言います。四角や、三角の形状があります。画像のように四角をチョイス。 ボディに対して、点線ラインのように斜めライン状に装着することになります。 |

|

ジョイント締め付けのさらにインダクションボックス側で固定します。 このように締め付けて、ビラカン同士をバンドで経由して、上から締め付けて押さえます。 その時に、先ほどのコの字型のアングルで支えられて、サンドイッチ形状に固定され、しかもボディとも連結されるのです。 自在延長のホースバンドは必須です。 この取り付け構造を考えるのにたぶん、何日か掛かっていると思う。盗める人は、いいな〜〜。(笑) |

| いよいよ、今回の核心です!結論から言います。 インダクションボックスは、ボディ側で固定します。 それは、ずっと読んでいればわかりますね!(^^;) では、なぜ????? 答えは、エンジン側、同調板側で固定すると、インダクションボックスがエンジン振動やエンジンブレーキと同調して、ボディにぶつかり、最悪インダクションボックスが割れたりするのです。 特に4番気筒側が狭いからです! そのため、同調板側に隙間を空けるのです。 ボディ形状に密着するようにインダクションボックスを作製して固定することにより、エンジン振動と、ボディの揺れが異動しても、まったく問題なくなるのです。 通常は、同調板と、キャブ、インダクションボックスが固定されてしまうため、大事なエアーインテークとの接続部分(ジョイントアダプター部分)が蛇腹の布製などになり振動を吸収する仕組みになってしまうのです。 そうなると、整流された空気が、蛇腹ホース部分で脈動してしまうので良くないと感じたからです。 |

|

|

同調板と、インダクションボックスの間に約15mmのクリアランスを確保します。 その間を「特殊なゴム」仮称で塞いでしまいます。 黄色矢印は、ファンネル取り付け部分のボルトナット部分です。 インダクションボックスに近づくためその部分だけさらに、干渉を避けるために逃げを作っています。 この特殊なゴム。すべて証していけません。と助言されまして・・・。(^^;)(^^;)名称、材質をシークレットにしたいと思います。 サンプルを取り寄せたり、これを探すのに1ヶ月掛かりました。 大変でした。(>_<) 継ぎ目を1カ所にしたいため、メーカーで長物を特殊裁断してもらいました。 同じことを考えた人は沢山いると思います。でも、ここをどう対策するかで皆さんは、断念したのではないでしょうか? ヒント。ゴムでも、スポンジでもありません。でも、充分伸びますし、耐熱性もあり、それでいて適度の薄さです。 |

|

黄色矢印のように、キャブマウントの鉄板側が少しだけ飛び出ていたため、フラットになるように、ヤスリで削りました。 同調板の上を、自由長のホースバンドで巻き付けて固定するため、バンドの密着をよくするための対策です。 実際は、キャブの1番、4番のファンネル取り付けのフランジ部分の厚みも加算されるので締め付けが外れるような不安はありません。 上から5番目の画像で、同調板の角を削っている所があったと思いますが、それは、これと同じ理由だったのです。 |

|

特殊ゴムのインダクション側を先に固定します。 このようにホースバンドで締め付けるため、当初からこの部分をフラットに加工したりしていたのです。 初めから、こうすることを想定していないとできない加工ですね。 |

|

同調板側も固定します。 これで完全にシステムが完了しました。!(^^)! |

|

蓋が開いてる状態で中の様子を撮りました。 エアーインテークからインダクションボックスに入ってくる構造が外側に曲がるため、ジョイントアダプターのオフセットを外側にズラす予定だったのです。 ジョイント部分を手で触っても、段付きは出来ていません! テーパーもうまい具合いに広がっています。 吸い込み口と、ショートファンネルの位置も絶妙じゃないですか!??(笑) 完璧です! 黄色矢印のように入ってくれることを願って、ここまで作製してきました。 でも、結果は神様しか知らない。。。。(^^;) |

|

黄色囲みは、ボルト固定時です。 ワッシャーの代わりに、ラバーリングを装着しています。 ボルトの頭を半分の高さまで削っています。 カールファンネルを装着しても余裕ありそうです。 黄色矢印のように、特殊ゴムで密閉されました。 |

|

黄色矢印のように、1番側もクリアランスを確保しています。 これから、走行しながらチェックしていきます。 |

|

エアーインテーク部分で共振するより、ファンネルの付け根側で共振するほうが、エアーの分配には影響がでないように思いますが、どうでしょうか??? キャブの同調テスターは、この状態で簡単に調整できます。 調整後は、蓋を被せるだけです。 上側のトラスネジを2つ外すだけですので、脱着時間は、30秒あれば充分でしょうか!(^_^)v |

|

蓋を被せた状態です。 黄色矢印の部分。 この位置で完成させるように初めから設計していました。 完璧です。!(^^)! 蓋を取れば、ダイヤルも回し易いですが、そのままでも可能です。 こういう、減衰力調整ダイヤルがエンジンルーム側に出るのは、レース仕様車のみですが、インダクションボックス装着まで、こだわるのもレース車輌でしょうから、そういう意味では、見事に対策されたことになりますね! |

|

個人的には、イメージ通りに仕上がったので、大満足です。 問題は、実走してみて不具合が出るか?どうかですね。 |

|

反対側から見た画像です。 4番気筒側が盛り上がって、後ろ側まで丸みがあるのが良く分かりますね! 出来映えには、満足しています。 |

|

全体の完成画像です! 読んで頂けた方、おつかれさまでした。 私も今回ばかりは、書くのに疲れました〜。(笑) なんせ、このページだけで画像は111枚ありますから。(笑) |

2005年、1月17日時点で、最高速度180キロ。

最高回転数 6000回転。

ここまでは、不具合ありません。。っていうか、気づかないだけか。。。(笑)

ジョイントアダプター部分の締め付けをTボルトクランプに変更し、

特殊ゴムの幅を5mm長いものに変更したことぐらいです。

慣らしが終わった時点で、システムを外してみて比較してみたいと思っています。

体感できるかどうか。。。すぐに外せますので!(^-^)

良い感触として体感できればいいのですけどね〜〜〜。

最後の慣らし走行段階に入っています。

いよいよ、来ましたよ!!!

次回更新は、バルタイ調整、オイル交換、シャシーダイナモ測定結果後です!!!!

みなさん、お待たせしました!!!!乞うご期待!!!!!!!!