シム再調整、バルブタイミング設定

リセス再確認 キャブOH

腰下から、組み上げたエンジン。

予備のカムが、曲がりネジレ共に少なかったので採用することにしました。

カムが変わったので、再度タペットクリアランスを設定します。

ある程度は、前にきっちり合わせたおかげで大きく狂ってるところはありませんが。。。

再度、完璧に揃えます。

インテークは、クリアランスを0.475mm

エキゾーストは、クリアランスを0.525mm

指定クリアランスの最小値で揃えました。

画像については、前回のクリアランス測定、調整を参考にしてください。

|

シム調整を完全に終わり、ヘッドを載せることになります。 まったく、同じ工程を2回するのです。 面倒だと、思ったらそれまで。 この時点でも、ヘッドガスケットは、中古を使います。 粘土によるリセス確認後、再度粘土を除去。 そして、エンジン本組み付け時に新品のヘッドガスケットが装着されます。 |

|||||||||||||||||||||||||||||||||||

|

今度は、リセスの深さが想定できますので、最小限度の量にします。 粘土の山が潰れて、角のリセス側も確認できるぐらいの量に気を使います。 今度は、決して粘土がライナー側面に当たらない程度、ピストンリング側に入り込みことを避ける意味で、細心の注意を払いながら、粘土をセッティングしました。 |

|||||||||||||||||||||||||||||||||||

|

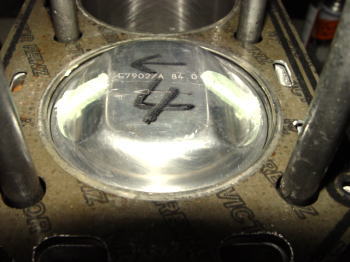

カムが変わりますので、刻みの合いマークも信用できません。 前回、カムを内々(バルブとピストンが当やすい方向)に入れて、危ないところで、リセスを確認しました。 カムのネジレが大きかった、エキゾースト4番が今回、どのように変わっているのか??? まずは、合いマークあたりで、ヘッドを載せています。 ピストンは、上死点前に降ろした状態で、セット。 その後に、1番上死点に戻して、左画像の位置でチェーンをロック。 |

|||||||||||||||||||||||||||||||||||

|

大体、合いマークに揃えるつもりが、少しエキゾーストが内に入っていますね。。。ま、いいでしょう。 新しいカムの合いマークを把握するためのですから。 中心角100度前後にする予定ですので、組み付けでバルブとピストンが当たることはないでしょう。 前回よりも、内内に入れたわけでもないですし。クランクを回したらすぐ分かりますし。 そして、精密中心角測定をします。カムプロフィール測定です。 その結果で、正確な中心角を計算。 |

|||||||||||||||||||||||||||||||||||

熱膨張しますので、実際の作用角、オーバーラップ、 リフト量は若干低くなると思います。 |

||||||||||||||||||||||||||||||||||||

|

粘土を半分に切断して、リセスの深さをダイヤルゲージで計測しました。 ピストンの表面に粘土が映って見にくいですね(^^;) ピストン角のバルブ側面に当たる部分は、余裕があるのは分かりましたので、フェイス面と当たる部分を掲載します。 初期設定バルブタイミングの後で、そのまま最終バルブタイミング設定に変更! 精密中心角測定を行った後で、ヘッドを外して計測しています。 1番気筒 排気側フェイス面2.90mm 吸気側フェイス面4.40mm 2番気筒 排気側フェイス面3.00mm 吸気側フェイス面4.50mm 3番気筒 排気側フェイス面3.17mm 吸気側フェイス面5.20mm 4番気筒 排気側フェイス面3.26mm 吸気側フェイス面2.34mm となりました。画像は、リア側から見たところです。 左が、排気側。 右が、吸気側です。 ピストン頭部の←マークでも確認できますね!新しいカムは、一番精度が良い方が、エキゾーストです。 リセスの違いに注目してください! エキゾースト側は、数値に違いはありますが、さほどカム自体の影響はないのがわかりますね! ですが、インテークは4番だけカムのネジレの影響があるように見えます。 前回のカム測定でも、旧カムよりは、精度がよかったのですが、新インテーク側カムは、多少のネジレを計測していました。 それが、4番に数値として出てきたことになる??? 言い切ることは、できません。。(^^;) 影響があるだろう。って、言うぐらいですね。 それこそ、他のいろんな原因の積み重ねで出てきた数値かもしれません。 どっちにしても、最終リセス確認の結果、最終バルブタイミングにより、一番狭い部分でのリセスは、2.34mmとなりました。 このリセス余裕確認の結果により、私のバルブタイミング設定としては、インテークはどんなに進めても、98度程度まで。。。。 エキゾーストは、それ以上で、たとえば5度進める方向等で何種類かの組み合わせで、これから楽しんで行こうと思います。 とりあえず、インテークよりも少しだけエキゾーストを進めたかったので、ねらい通りになりました! でも、2度の違いは、体感できないだろうな〜(笑) |

|||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

※カムは、一本一本性質が違うと思ったほうがいいですね!

同じ型番でも、リセス確認すると大きな違いがあることも立証されました。

そのエンジンのブロック、ヘッド、カム、ピストン、設定タペットクリアランスなど、すべての要因がバルブリセスの

幅として現れます。

ですので、私の計測データは、私のエンジンにのみ使えるデータであることをご理解ください!

理論的考察は、同じジュリアならすべてに言えることだと思います。

この結果を元に、再度粘土を取り出して、最終組み付けへと進みます。

最終組み付け時にもカムが動く可能性はありますので、精密中心角測定を行い、カムが回っていないか?を

計算し確認することを忘れません!!!

|

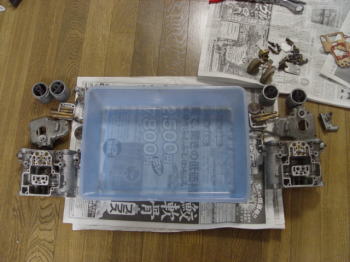

ついでに、キャブのOHをします。 以前、やりましたけど。再度綺麗にしてみました。 型番は、DCOE27ですので、1600用のキャブの型になりますね。 ウェーバー40パイです。2000GTVでも、6800回転ぐらいとすれば、40パイでも「OK」ですが、できれば、45パイほしいところかな〜〜。とは思っています。 ですが、今はノーマルベストを目指しますので、とりあえず40パイを使います! そのうち、45パイに変える場合は、再度インマニとインテークポート研磨の再検討になるのかな〜〜。 その時は、ハイカムかな〜〜。なんて。。。(^^;) |

|

全バラします。 しかも、部屋の中。。。(笑) 見た目ほどは、汚くはないんですけどね。。。 何もかも、きれいにしたい気分なので、しょうがないです。(笑) |

|

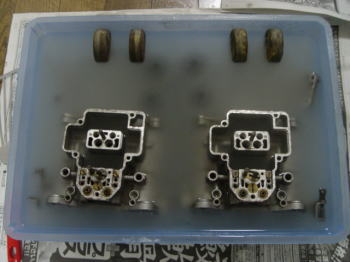

洗浄液に浸けます。 KCクリーンアルファです!アルファって付くだけで合格!(笑) それは、いいとして。。。 沸騰する直前ぐらいのお湯に、KCクリーンアルファを溶かします。 初めは、画像のように白く濁ります。良くかき混ぜた後で、キャブを浸けます。熱が冷めてくると透明になり、ヨゴレが浮き出てきます。 そのまま、放置プレイです。どっぷり浸かるならそのままでも、いいですが、少し容器が浅かったので、12時間事にひっくり返して更に放置プレイ。 丸2日ほど浸けておきました。 |

|

ガスケット類と、Oリング、キャブ内にあるフィルター、ニードルバルブを交換しました。 ジェット類は、2000番のペーパーや、真鍮ブラシなどで磨きました。 バタフライのシャフトは、抜かずにそのままにしておきます。 これは、素人はイジらない方がいいですね。 ただでさえ、同調が気筒事に狂う原因として挙げられる部分ですが、バタフライシャフトまで外してしまうと、きちんと整備できないと復元は難しいですね。 シャフトは抜かずに、側面のベアリング部分の洗浄と潤滑を完璧にしたほうがいいと思います。 とりあえず、ジェット番号は、OH前のまま使用してみます。 |

|

ついで作業で、センターマフラーです。 普段走行時は、センタータイコと、リアタイコ付きで走行します。 そのため、きれにしておきます。 以前、2−1からのS字まで完了していましたので、それに繋がるセンタータイコも錆びを落として、亜鉛コートして、耐熱スプレーで仕上げています。 黄色丸囲み部分が、穴が空いていて、排気漏れしていましたので、入念に補修してもらいました。 溶接しながら、次々と穴が大きくなっていくんですよね〜。それほど状態が悪かったのですが、綺麗に厚めに溶接してもらいました。 内燃機屋さんに感謝!S字までストレートで通ってくる排気を、この部分で受け止めるため、厚めの補修が必要になりますね。 |

さて、新しいカムで測定し、リセスも確認しました。

バルブタイミングも当初の予定通りに設定しました。(ノーマル推奨値から排気のみ少し進める。)

バルブタイミングは、これから何通りも試していき、自分でベストと思うバルタイを探していきます!

バルブタイミング調整に便利な表を作りました!!!

後々、データとして残して行くにはもってこいです!

ダウンロードして、ご利用ください!

giulia-barutai.pdf へのリンク 327KBあります。

これで、エンジンを一気に組み上げて完成させていきましょう!!

後は、組み付け時の確認作業です!