クランクプーリー加工・ヘッド合体

バルブリセス確認

ヘッドが組上がり、エンジンらしくなってきました。

今度は、ヘッドとブロックを一体にして、バルブタイミングを設定します。

今まで、どこを探しても、見つからなかった。。。。データ。。。。

ジュリアのバルタイです。しかも、バルタイにおけるバルブリセス確認をして

中心角何度にセットしたら、リセスの余裕が何mmあります!!!

なんて、書いてあるHPを発見できませんでした。

メカニックとしては、やはりこういうデータは、マル秘になるのでしょうか。。。。

ただ単に、そこまでデータを取ることをしないのでしょうか。。。

そんなことは、ないでしょうけど。。。これから先、インターネットでジュリアのバルタイを

検索したら、このページが出てきて、初心者の方に「おいしい情報」として

参考になっていったら幸いですね!!私の苦労が報われます。

ってことで、惜しみなくデータを公開しましょう!!!

|

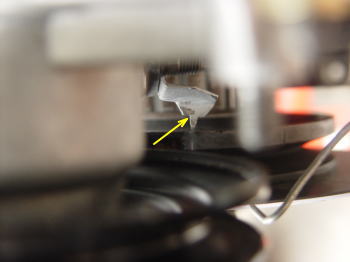

これから先、エンジンを車載でバルブタイミングを確認することになってきます。 エンジン単体であるからこそ、精密中心角測定を飽きるほどやってきました。 ですが、車載となるとそういう測定方法は、かなり無理があります。 ですから、簡易中心角測定がメインになってきます。 要するに、カムにダイヤルゲージをセットして、最大リフトの時のクランク角を読みとり、中心角が何度になっているか??で判断してセッティングすることになりますね! 左は、純正の一番圧縮上死点を確認するパーツです。 通常は、ただ三角に尖った形状ですが、それでは、性格的に気持ち悪いので、より先端を尖らせています。(笑) ブロック単体の時に、ダイヤルゲージを一番ピストンにセットして、上死点位置を確認しています。プーリー側の純正刻みが合っているか?を確認?というより、合うように、刻み側を曲げます! |

|

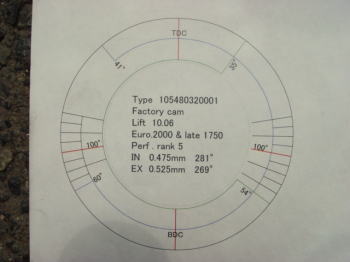

これは、簡易中心角測定用に、私が作ったカムタイミング表です。 純正のカムプロフィールになります。 使用するクランクプーリーの直径と同じ大きさで作成しています。 中心と、外側を切り取り、簡易中心角測定用にプーリーに刻みを入れて簡単に読みとれるように加工したいと思います。 |

|

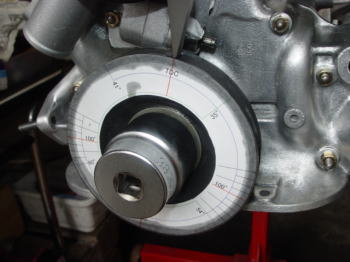

切り取った、表の外側にオイルを塗布して、プーリーに張り付けています。 圧縮上死点の位置に、表のTDC(0度)を合わせてやれば、そのまま分度器になりますね。 ヤスリで削って刻みを付けると、ダイナミックバランスが狂いますので、タガネで刻みを打ち込みます。 私が行ったダイナミックバランスは、これぐらいの精度です。 やったことある方は、それぐらいでもバランスの針の振れが変わるのを知っています。 と言っても、通常調整しない域のバランスでの話なんですけど。。。(^^;) |

|

純正の中心角は、正確には、99.5度。 インテークもエキゾーストも同じ数値です。 ですので、100度が基準になります。 張り付けた紙の度数は、5度刻みです。 100度のラインは、プーリーのベルトの両側に刻みを打ちます。 そこを基準に80度から120度まで側面に刻みを打ち込みました。 右側は、インテーク中心角の刻み、左側は、エキゾースト中心角の刻みになります。 100度のラインには、白ペンキを付けて側面から見やすくしておきます。 |

|

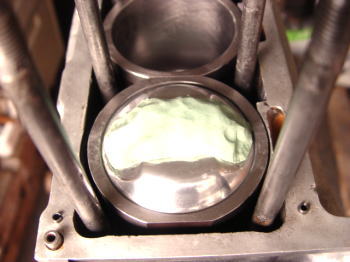

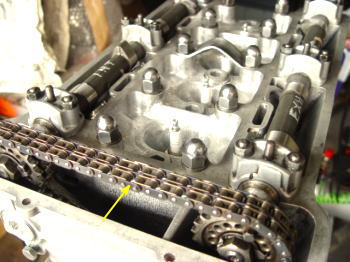

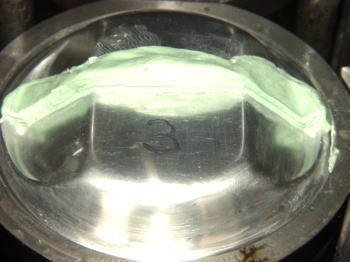

そして、粘土を張り付けます。 バルブで餅つきをしますので、ピストン側に張り付けた粘土が剥がれないように、あらかじめ、ピストン頭部は、綺麗に脱脂して粘土を設置します。 どういう風に当たるか?がよくわからないため、多めに画像のように設置しました。 リセスは、面的方向と、側面の角の部分の隙間も重要ですので、多めに粘土をセットしています。 バルブが当たる、粘土の上側は、シリコンスプレーを薄く塗り、バルブに粘土がくっつくのを防ぎます。4箇所とも粘土をセットします。 その後、クランク角で上死点前30度程度ぐらいまでピストンを下げておきます。 ピストンをハイコンプにしたり、大きな面研をした場合は、そういう配慮をしないといけません。 フロントカバー側のスプロケットをセットしながらロアーチェーンを繋ぎ、タイミングチェーンの中間部分をスプロケット下部に巻いて、上側でチェーンを吊して置き、フロントカバーを装着してから、チェーンをスプロケットの上に蛇腹に重ねて置いておきます。 この時は、フロントカバーのガスケットは、本組み付けではないので、ただ、間にセットしているだけです。フロントクランクシールは付けてなくても構いません。 その後、中古のガスケットをセットして、静かにヘッドを載せていきます。ヘッド側のカムの合いマーク(刻み)は、カムの刻みが1mm程度外側であれば安全です。 そして、蛇腹に重ねたチェーンをピックアップツール(3,4ッ爪で落としたナットを拾ったりするもの)でヘッド上から拾い上げて、カムに巻き付けておくか、外から針金で引っかけておきます。 |

|

これは、カムのタイミングギアをロックする為、またカムを回すためのSSTです。自作しました。 このSSTが無いと、バルブタイミング調整に倍以上の時間が掛かることになります。 同じ形状の金属棒を溶接して、中間に鉄板を溶接して補強し、先端部分は、焼き入れして強度を上げています。 |

|

画像のように、ノックピンを入れる穴を利用して、カムの動きを固定します。 純正のSSTと同じ原理ですね! これがあれば22mmの薄型のスパナとSSTで締め込みができます。 これを作れない場合は、一回一回、バルタイをセットした後で、キャップを外して、カム単体の状態で、インパクトレンチ等で締め込むことになり、トルクを掛けすぎたり、作業時間も相当掛かります。 とは、いうものの、SSTとスパナで締め込む場合は、逆にスパナ長を利用して、目一杯締め込みする必要があります。 ここのボルトが緩まると危険です。ノックピンを後から通してズレ防止をしますが、ボルト自体は、強く締め込みして置く必要がある部分です。 |

|

チェーンを張ります。 その前に、クランクプーリーが上死点前にセットしていると思いますので、Pマークの1番圧縮上死点まで回してセットし直します。 タイミングテンショナーは、いっぱいまで縮めておきます。 カムの合マークをセットしたい位置(ノーマルなら、刻みを合わせて100度)にして、フロントプーリーを回して、圧縮上死点まで進ませます。 黄色矢印の部分のチェーンの弛みを綺麗に取れるようにして、排気側の22mmボルトを緩めてカムのタイミングギアにきっちり入る位置に合わせてロックさせます。 インテーク側は、テンショナーを解放した反動で必ず、タイミング位置が遅れますので、それを見込んで、設定した位置よりも進めてタイミングギアをセットしておきます。 |

|

その後、中心部分で、チェーンを繋いでテンショナーを解放してやり、いっぱいにテンショナーを押した状態で、テンショナー固定ボルトを締め付けます。 これは、慣れるしかないと思いますが、他にいい方法があるかな?? |

|

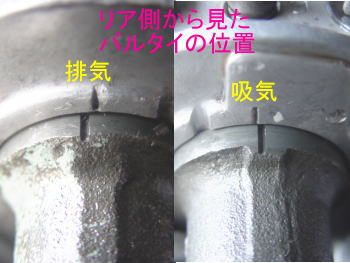

外外に、セットしているのが分かりますね! 私は、面研を0.5mm行っていますので、ノーマル位置で100度と仮定した場合、どっちも遅れる方向(画像方向では、右側)に移動している予定です。それを考慮すると、どっちも同じぐらいの外外の位置になったんじゃないかな〜〜。と推測。 だいたい、刻み一個で約8度程度クランク角が変わります。(実測)この刻み位置で中心角は、どれくらいか?を精密中心角測定を実施して、ついでにバルブリセスを確認します。 初めにセットした位置を記録して中心角を計算してやり、そこから、更にカムを追いつめていき、普段は、絶対しないバルタイ位置までセットして、リセスの余裕幅を確認したいのです。 再度、粘土はそのままで、中心角測定(バルブとピストンが当たりやすい方向)を行いリセスの幅を確認します。 |

|

私が初めにセットした位置(一個上の画像)での中心角測定を行った結果は、インテーク側は、110度。 エキゾースト側は、105度でした。(平均値) 刻みは、ある程度でしか信用していませんでしたし、面研磨量を考慮していたので、だいたい納得行く結果でした。 粘土をピストンとバルブの間にセットしていますので、クランクプーリーを回す力にも抵抗がありますが、バルブとピストンが付いたような感触はありませんでした。 そして数値が分かったので、今度は、100度を切ります。 予定では、93度程度までどっちもセットする予定です。 カム刻みは、内々になりますね。大体1刻み半ぐらい内々にしました。粘土はそのままですので、初めのバルタイでのリセスは確認していません。危ない方向(当たりやすい)でのリセスを確認しておけば、実際これから先のことを考えるとそれがデータとしての安全マージンとして残りますからね。 |

|

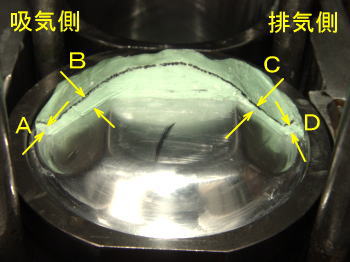

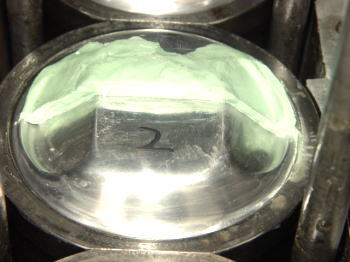

そして、再度バルブタイミングを調整して、セットした結果(精密中心角測定のデータ)で、どこまで中心角が狭くなったかを計算しました。 すると、インテークは、94度。 エキゾーストは、90度になっているのがわかりました。 結構、重い感触でしたので、ギリギリまで近づいたかな? それでも、バルブとピストンが当たった感触はありません。 普段は、こんな設定までは、絶対することはありませんので、これで充分だろうと判断。 そして、ヘッドを剥ぐってみて、リセスを確認しました。 |

|

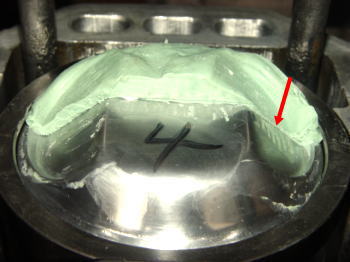

それが、この4枚の画像です。一番上から、1番気筒、2番気筒、3番気筒、4番気筒となります。マジックで書いていますね。 画像は、すべて、フロント側から見た画像ですので、左が吸気側。右側が排気側になります。 |

|

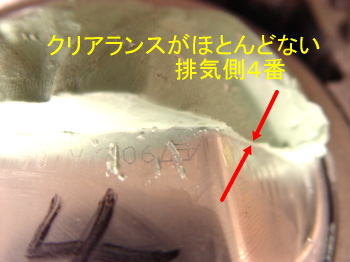

そして問題の箇所!!!! 「何〜〜〜!!!!(>_<)」 何ですか??この4番の排気側のリセスの間隔は??? はい???? ・・・・??? (^^;)(^^;)(^^;)(^^;)(^^;)(^^;)(^^;)(^^;)(^^;)(^^;) |

|

なんじゃこりゃ〜〜〜〜!!!(笑) 笑えませんけどね。。。。(^^;) 隙間を測ってみると、0.3mmでした。 このままエンジン掛けていたら、終わっていましたね。。。 そんなことしませんけど。。。。 1番のピストン画像で断面位置にアルファベットを記号していますので、それを表にしてみました↓ |

| リセス確認 (単位mm) |

中心角 94度のとき |

中心角 90度のとき |

||

| 吸気側 | 排気側 | |||

| 測定箇所 | A | B | C | D |

| 1番気筒 | 2.40 | 4.70 | 2.35 | 3.80 |

| 2番気筒 | 2.60 | 4.20 | 2.50 | 3.20 |

| 3番気筒 | 2.80 | 4.20 | 2.00 | 3.80 |

| 4番気筒 | 3.00 | 3.40 | 0.30 | 3.45 |

| ※ピストントップ形状が台形の為、プラグと ピストンのクリアランスは計測していない。 |

||||

一般的に、リセス幅としては、最低1mm。余裕をみて、2mmはほしいと言われていますね。

ジュリアの場合は、タイミング駆動がチェーン式のため、どうしても追従に遅れが出たり、

チェーン自体の伸びによるズレの影響もでてきます。

たとえば、一番だけを確認して「OK」と判断してしまうと、このバルタイでは始動時に

完全にピストンとバルブが当たっていたことになります!!

それよりも、今回の測定で、不思議なことが見つかりました。

それは、傾向としてですが、4番側に行くに連れてリセスの余裕が狭くなっていることです。

ジュリアのカム。エンジンに対して言えることなのか。。。

私のエンジンのみに言えることなのか。。。

経験が無いため、たしかなことは言えません。<(_ _)>

ただ、実測した結果がすべて物語っています。

もう一つ、無視できない実測値があります。それは、ヘッド締め付け後の

タペットクリアランスの数値の変更です!!

日本車でも、0.02mm程度クリアランスが狭くなる傾向にある。とは聞いています。

それを知っていたので、狭くなること自体は、予想通りではあるのですが。。。

ヘッド単体時は、完全にクリアランスを調整していました。

でも、実際ヘッドボルトを規定トルクで締め付け、フロント側下から2カ所のボルトも締めた後で

同じように、タペットクリアランスを測定したのです。

| クリアランスの差 | 1番 | 2番 | 3番 | 4番 |

| インテーク側クリアランス ヘッド単体での設定値 |

0.475 | 0.475 | 0.475 | 0.475 |

| ヘッドボルトセットをトルク 管理して締め付け後の実測 |

0.450 | 0.455 | 0.465 | 0.475 |

| エキゾースト側クリアランス ヘッド単体での設定値 |

0.525 | 0.525 | 0.525 | 0.525 |

| ヘッドボルトセットをトルク 管理して締め付け後の実測 |

0.485 | 0.500 | 0.515 | 0.515 |

フロント側1番気筒側が強く締まるような設計になっている。ってことでしょうか???

これが、私のエンジンのみに言えることか?ジュリアエンジン全般に言えることか?

それについては、これから私が何基かエンジンをOHしながらデータを取って行かないと

はっきりしたことは言えません。

通常エンジンは、4番側が熱が逃げにくく熱くなり、膨張しやすい。とは聞きますよね。

それなら、このタペットクリアランスが逆の数値だったら、+−0で相殺して、そこまで

考えて、設計してあるのかな〜〜。などと、すばらしい推測ができるのですけど。。。

単純にガスケットの1番側は、抜けやすいから、フロント側下からボルトを追加している

だけなのでしょうか???それは、私にはわかりません。

リセス確認に話しを戻します。

タペットクリアランスが0.02mm程度狭くなったからと言って、リセスの深さの違いに2mm

という違いが出ることはあり得ません!!!

ならば、ほかの原因はあるはず。。。。たとえば。

単純に、1番側よりも4番側の方がヘッドとブロックの高さが低いと言うこと。

ヘッド面研で、カムカバー面とヘッドガスケット面は平行になっていますが、以前オーバーヒート

している可能性からして、ブロック上面に歪みがでている可能性がある。

もしくは、コンロッドとピストントップまでの高さに違いがある。

燃焼室のシートリングの高さに違いがある。

上記のいずれもにも原因があったとしても、2mmのリセスの違いは説明つかないです。

それなら、考えられることは、一つ。

「カムのネジレ、曲がりです。」

私のヘッドには、4番側に以前ナットが混入しました。

その時に、燃焼室内で小さくプレスされたナットを救済しています。

もし、バルブとピストンでナットを挟み、カムが回ったと仮定すれば。。。

排気側4番にネジレや曲がりが生じているはず。。。

数値的には、吸気側にも少し影響があるように見えますね。

カムキャップには、多少のアタリが出ていましたが、クリアランス的には、問題ありませんでした。

それでも、これを突きとめるしかありませんね!!

ってことで、次回は、「カムの測定」を行います。

最悪の場合は、予備のカムを使用することになります。

|

ついで作業です。 マフラーハンガーのセンターとリアが劣化していましたので交換しています。 上の黄色矢印は、取り付けボルト部分上部が完全に切れていたので、針金で補強して使用していました。 下黄色矢印は、ゴムを曲げると画像のように無数に亀裂が発生していました。 ボルトが入る部分のピンは、抜いて新品に再利用します。 |

|

こちらは、等長タコアシの4−2−1の2−1の接続からセンタータイコまでの中間を位置決め中です。 フロントのタイコが無くなりますので、後ろのS字部分をベンディング屋さんで曲げ加工してもらいました。 パイプベンディング屋さんで、50.8Øを購入して、下の純正と同じラインのS字になるように曲げてもらいました。 それを、純正のマフラーと照らし合わせて、溶接するところです。 |

|

点付けで3次元の方向をチェックして、問題ない。と判断した後で綺麗に溶接します。 実車にタコアシを接続して、センタータイコを先に装着して、現車に合わせて、位置決めをするのが、完璧なのですが。。。 車を置いているところでは、作業できませんので、私と内燃機屋さんの美的センス??で3次元位置決めをしています。(笑) |

|

綺麗なビードですね! 私もこれを機会に、溶接を特訓しました。かなり難しいですね〜〜。近づけすぎず、離し過ぎず。。。 とにかく、コツを掴むまでは、大変難しいです〜〜。(^_^;) 今回の溶接は、内燃機屋さんにお願いしました。 |

|

完成画像です。上がノーマルのフロントマフラーです。 下が、今回作成した部分。 取り付けステイの位置を固定して、リア側のラインを3次元で合わせないとうまくセットできません。 マフラーは、亜鉛コートで下処理した後で、耐熱塗料で仕上げました。 ちなみに、ベンディング屋さんで一カ所曲げ加工で2000円です。S字なら、4000円プラス材料費ですね。 ベンディング屋さんの加工技術もすばらしい精度でした。 マフラーパイプは、6mの品物を買ったので、かなり余っています〜〜。直貫ストレートでも作るかな〜〜。(笑) |

現在は、実車に装着済みです!!!

見事にマフラーハンガー取り付け部内での許容でセッティングすることができました!

ただし、一つだけアクシデント。。。(笑)

4−2−1の最後は、50.8Øなので、同じ径でS字部分を作成しましたが。。。

S字に繋がるセンタータイコのジョイントの相手の内径は50.4Ø程度なのです。

純正のS字の出口の外径を測ると、49.5Øしかありません。

どおりでジョイントでうまく入らなかったんだ〜〜〜。(^^;)(^^;)(^^;)

どうしましょ???

レース仕様のワンオフセンターストレートタイプと合わせて見ても、今の50.8Øでは

入ってくれません。

S字の出口の外径を絞るか。。。。純正のセンタータイコのジョイントとレース用の

ストレートタイプのジョイントを拡げるか。。。。

S字の出口の外径を絞る方が、作業効率がいいですね。一カ所の加工で済みますので。。。

では、どうやって絞る???これだけの為に絞り加工を外注するのは。。。(^^;)

もう少しだけ外径が細ければ入るはず。。。。

ならば、絞らずに削るべ!!!!(笑)

そうです。サンダーで外径の厚みを薄くします。

線接触しかしないサンダーで丸いパイプの外径を細くするのです。。。(^^;)(^^;)(^^;)

デジタルノギスで何度もチェックしながら、鉛筆の芯を削るかのように

サンダーでテーパー状に削って行きました。。。まさに、神業です!!!(爆)

それをやってのける。。。管理人。。。私は、やっぱり変態だ。。。と確信しながら

作業は、完了するのでした。(笑)そんなことする人聞いたことないな。。(笑)

完璧にジョイント部分のテーパーも完了して、うまくリアタイコまでセットできました!!

画像は、エンジン組み付け時に掲載します。