ヘッド面研、燃焼室容積測定・圧縮比確定

| 容積合わせデータ | 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒合計 の平均容積 |

最大と最小の 容積差 |

| ある程度容積を合わせて 研磨作業した後 |

91.1cc | 90.9cc | 90.9cc | 91.0cc | 90.98cc | 0.2cc |

|

なぜ、燃焼室研磨を終わらせてから、面研に出さなかったか?というと、面研後に、容積にバラツキが出てからでは、時間のロスだからです。 バラツキが出てもOKなら構いませんけど。 左画像はヘッドとガスケット接地面のアップです。 ガスケット面を観察すると、以前から傷が付いていました。 この傷の深さを測定してもらったら、0.25mmありました。 |

||||||||||||||||||||||||||||||||||||

|

こちらは、別の傷です。 リューターで刃が飛んで傷つけられたような傷ですね(-_-;) 左の矢印が一番傷が深いもので、0.27mmありました。 右は、0.26mm。。。。 このこともあって、修正面研量は、0.3mmはする!つもりでした。 ところが、ピストンの件などいろいろあり。。。 最終的に今回は、面研量0.5mmでお願いしています。 |

||||||||||||||||||||||||||||||||||||

|

フライス盤にヘッドをセットします。 カムカバー接地面をレベルとして、ヘッド面のたわみやネジリを測定します。 幸い、カムカバー側面は、問題ありませんでした。 カムカバー側にネジリがある場合は、ガスケット面からオイルが漏れる原因にもなりますね。 画像のダイヤルゲージセット点を「0」基準にして、接地面を測定してみます。 |

||||||||||||||||||||||||||||||||||||

|

※カムカバー接地面をレベルとして、フロント中心点を「0」基準点として測定した。 |

||||||||||||||||||||||||||||||||||||

| 合計、0基準で17点測定しています。 結論から言いましょう!!!オーバーヒートして、ヘッドがたわみ、ネジリを起こしています。 「オーバーヒートさせました?」と聞かれ。。。「私は、車を買って一回もオーバーヒートさせていません!」 「そうなると、前のオーナーですねぇ〜」 「ガーーーン」(*_*) ヘッドの高さ(約111.9mm)からして、一回も面研されていないみたいですよ〜。 「だとすると、オーバーヒートさせた後に、ガスケット交換ぐらいでごまかして組み付けた可能性がありますね〜」 さらに、「ガーーーーン」(>_<) というような、会話のあと、面研量をどうするか??一番高い所から、0.5mmか?一番低い所から0.5mmか? 当然、このたわみの数値は、少しは、燃焼室容積測定時の容量に影響を与えているはずです。 1番と2番気筒の間の真ん中が一番低くなっています。(7測定点) 悩んだ結果、一番低い部分を「0」として、そこから、0.5mm面研することでお願いしました。(7番の測定点) そうなると、一番高い、1番の測定点では、0.06+0.11+0.50=0.67mm面研したことになりますが、実際は、測定点として重要な場所は、3,7,10,13,16の地点です。そうなると、測定点3番、16番が多めに面研することになり、燃焼室容積をだいたいで、合わせてきたのですが、丁度、1番と4番は、容積が大きいので都合がいいのです。 そのことを踏まえて、面研が始まります!!! ※面研の後で、鏡面仕上げしますので、ヘッド側容積は増えるので、圧縮比はそんなに大きくなりません。 それにしても、0.1mmのたわみがあるとは!!!予定外。。。前のオーナー、整備士おそるべし。。 |

|||||||||||||||||||||||||||||||||||||

|

テーブルが移動して、面研が始まります。 0.5mmですので、3回に分けて面研されました。 1回目は、0.20mm。この時点で、ヘッドガスケット面の傷がどれだけ浅くなっているかを確認しています。 2回目は、0.25mm。これで、綺麗に面研されています。 そして、最終仕上げは、0.05mm。 |

||||||||||||||||||||||||||||||||||||

|

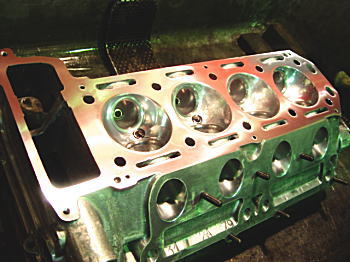

面研が終わって、洗浄後です。 ヘッドガスケット面の仕上がりに、まず感動!! それでも、仕上げ面を少し荒目でお願いしています。 ガスケットがメタルガスケットなら、ピカピカの鏡面のような仕上げにするのだそうですが、私は、ノーマルガスケットですので、少しだけ粗めがいい。ということを勉強していて、内燃機屋さんも納得の上での仕上げです。 |

||||||||||||||||||||||||||||||||||||

|

研磨面のアップです!! 綺麗ですね〜〜。(^^) ただし、もともとの、鋳型のごく小さな「ス」が見えたりするところもありました。 ですが、なんも問題ありません!!! |

||||||||||||||||||||||||||||||||||||

|

面研後は、水穴のふち、オイル穴のふち、の面取り処理がしてあるのは言うまでもありません! ヘッドガスケット面の外周は、中心から、外方向に向けて極小さく面取り処理をしてあります。 面研の表面は、虹色に輝きます!!!! この時点では、燃焼室の最終鏡面研磨は終わっていません。 |

||||||||||||||||||||||||||||||||||||

そして持ち帰り、早速、面研磨直後のヘッド側容積を測定してみます。

どうせ、鏡面仕上げするのですけど、今の時点なら 圧縮比はいくつかな〜〜?なんて。。。(^^) 9.75:1になりました。(笑) |

|||||||||||||||||||||||||||||||||||||

|

では、最後の鏡面仕上げですね! 当初から、一番気筒が一番容積が大きかったので、以前の鏡面粗仕上げのままでした。 主に、2番、3番気筒を研磨していますので、その部分を重点的研磨していきます。 一度、面研したら、ぜったい傷付ける訳にはいきませんね! ですから、古いガスケットで保護し、オイル穴に緩めのボルトを入れてズレないようにして、燃焼室のみを研磨していきます。 もちろん、シートリングを傷つけることを避けるために、研磨用の保護バルブを装着していることも追記しておきます。 |

||||||||||||||||||||||||||||||||||||

|

燃焼室の鏡面仕上げが終わっています!!! 上の画像から、この画像に移るまでに、7時間は過ぎています。(笑) ペーパーの120番から、240番、320番、400番、600番、800番、1000番、1200番、1500番、2000番。 その後、軸付きフェルトバブと青棒で仕上げて、更に、ピカールで手作業で磨いて終了です。 おなじみの工程です。(^_^;) |

||||||||||||||||||||||||||||||||||||

|

プラグホールの周辺です。 見事な、ヒートバリア加工です。。。自己満足??(笑) |

||||||||||||||||||||||||||||||||||||

|

1番、4番の形状よりも、修正研磨した、2番3番の方が燃焼効率の良さそうな形状になった気がしていますけど。。。 これについても、実際は、どうなることやら。。。。(^_^;) どうせ、すぐ真っ黒になり、カーボンも付着する。って分かっているのに鏡面仕上げにしてしまうんですよね〜〜〜。(病気) |

||||||||||||||||||||||||||||||||||||

さて、鏡面仕上げが終わりました〜〜〜。すでに、日付は変わっている時間。。。。(^^;)

そのまま、最後の燃焼室容積測定に移ります!!!

最後の鏡面仕上げで、どれだけ研磨して、どれだけ容積が増えているのか??

それを知るまでは、寝れません。(笑)

| 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒の平均容積 | 最大と最小の容積差 |

| 88.1cc | 88.0cc | 88.0cc | 87.9cc | 88.0cc | 0.2cc |

| 容積データ | 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒合計 の平均容積 |

最大と最小の 容積差 |

| 鏡面仕上げ後の 最終ヘッド側容積測定 |

88.10cc | 88.00cc | 88.00cc | 87.90cc | 88.00cc | 0.2cc |

| ガスケット容積 | 7.98cc | 7.98cc | 7.98cc | 7.98cc | 7.98cc | 計算値 |

| ピストントップ側 容積測定 |

39.61cc | 39.51cc | 39.51cc | 39.51cc | 39.53cc | 0.1cc |

| 燃焼室容積 | 56.47cc | 56.47cc | 56.47cc | 56.37cc | 56.45cc | 0.1cc |

| 圧縮比 | 9.68 | 9.68 | 9.68 | 9.70 | 9.68 | 0.02 |

ついで作業です。

|

エンジンを降ろしたついでに、ミッションも降ろしていますので、綺麗に洗浄しました。 と言っても、外側だけですよ!!(^^) 洗浄液が入らないように、シフト部分は、メクラして作業しています。 ミッションは以前「SRSさん」でOHしてあり、未だに問題ありませんので、見た目だけきれいにしました。 |

|

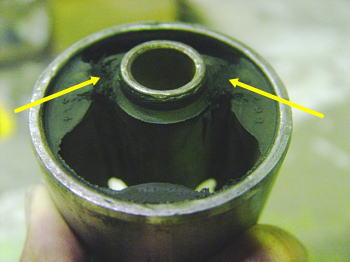

ミッションマウントがヘタっていて、ず〜〜と気になっていました。今回は、作業性的にもいい機会なので、マウントを交換しました。下が新しく入れる、GTA用?(^^;)の強化品です! 更に、強化する場合は、左右方向に見える丸い穴にアルミプラグを挿入して、走行時の前後方向の揺れをさらに、強化することができるようですが、私の場合は、そこまで強化しないで交換のみとしました。プラグを入れないでも、充分硬そうです。 プレスで抜いて、圧入することになります。 この強化と謳ってる初期物は去年の今頃リプロされたらしく、それまであまり手に入らなかったので、忘れられてる形状とか。1.6デュエットスパイダーなども、これだそうです。 一時はなかなか手に入らず、オフセット型の純正(交換前のもの)で妥協してた方もいるみたいですね。 |

|

抜き終わった古いミッションマウントです。 左右の矢印部分のゴムがボサボサ状態で、いつ切れてもおかしくないような状態でした。 センターピンの位置は、ミッションの重量を受け止めてセンターよりに移動するため、純正品はかなり、ゴムが柔めになっていますね。ですが、標準位置よりも、更に下がっているようです。(画像は、上下が逆になります) |

|

ベルハウジング内も綺麗に洗浄し、新たにグリスアップポイントに補充しておきます。 クラッチフォークの裏に、グリスシール(プラスチックのお皿)がありますが、その部分には、よ〜〜くグリスアップしておきます。 反対側のレリーズシリンダーのプッシュロッドとの接地面側もグリスをアップを忘れずに。 グリスは、二硫化モリブデングリスを使用しました。 |

|

レリーズベアリングは、今回新品に交換しています。 レリーズフォークの可動状態を細部まで確認しておきます。 レリーズベアリング内もよく、グリスアップします。 動きがスムーズであるかを確認しておきましょう。 クラッチフォークとレリーズベアリングを固定する、2つのアーム(針金状に見える物)も装着向きを間違えないように画像をよく見て判断してください。 |

|

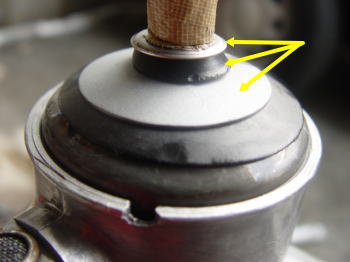

矢印3つを今回装着しています。 この3点セットが無い状態で、走っているジュリアが多いようです。これが無いと、フロアや地面にオイルが滲みます。 私のジュリアもその一台だったりして。。。(^_^;) 中間のゴムシールが特に重要ですね。シフトレバーで押しつけられる状態で、固定されるため長期使用時は、このゴムがどんどん劣化して、自然に切れて無くなり、隙間ができてオイルが漏れることが原因です。 純正品が無くても、ホームセンターで代用してでも対応したい部分ですね!!! お皿状のプレートはミッションオイルの付着で潤滑して滑り、シフトチェンジの妨げにならない程度で、ゴムの部分が押しつけている、絶妙な張り具合です!! 簡単ですので、初心者の方でも作業できると思います。 ※ただし、取り外したナット類を絶対ミッション内に落としたりしないように細心の注意をしてください!!! |

ヘッドが仕上がりました。

内燃加工も一通り終了です。

後は、ヘッドを組み付けていきます。その時に確実に合わせていきたい部分!!!

タペットクリアランスです!!

待ちに待った、謎のバルブステムシールの正体も明らかになります。(まってない??(^^;)

まだまだ、私のこだわりは、最後まで続いて行くのです!!!

最後に、結果を出すために・・・・・・・・・・・・・。