腰下仮組、燃焼室容積測定及び研磨

面研量 決定

さて、ダイナミックバランスも終了しましたので、燃焼室容積測定をしていきます。

ヘッド側の容積はすぐ量れますが、ピストン出っ張り容積を測定するためには、

腰下(クランクシャフトのバランス取り)を終わらせないといけません。

バランス取りをしない場合は、問題ないですね。

燃焼室容積測定。。。と聞いて、「はいはい。」という方と、「????」の方がいるかも。

「????」の方に分かるように説明しないといけませんね。

ある意味最後のバランス取りになります。重量でもなく、慣性でもなく。容積なんです。

圧縮される混合気量を同じ量だけ爆発燃焼させるためです。

一般的に、小排気量になればなるほど、きっちり合わないといけませんね。

4リッターも5リッターもあれば極端な話、3ccぐらいの誤差があっても問題ないみたい。

バイクなどは、きっちり容積を合わせるのは、当たり前になっています。

じゃ、もちろん私は、2リッターですが、なるべく容積が「0」になるように合わせていきます。

そのためには、13項目のような測定では満足しませんし、誤差が大きいです。

ってことで、ビューレット50mlを購入しました。詳しくは、下記で説明していきますね。

ヘッド側はすぐ測定できますが、ピストンの出っ張り側の容積は、腰下(ブロック側)を

仮組しないと正確には測れませんね。ってことは、新品の部品を組むことになります。

そうなると、ブロック側も完全洗浄しないと!と言っても、私のは、どこをきれいにしたらいいのやら。。

キレイ過ぎて洗うところがありません。(笑)でも、一通りエア洗浄しました。KCクリーンを10倍ぐらいに

薄めたものでエアー洗浄しています。その後、エアーで水分を飛ばして乾燥させています。

目に見えない、気づかないゴミを除去したことにしておきます。(笑)

部品は、洗浄前も後もホコリが混入しないように保護しています。

|

新品部品は、組む前に、分解時と同じようにデータを取っていきます。 このデータが今後トラブル時の履歴となり、大事な資料となり蓄積されていくことでしょう。 下記で、分解時と同様に表にしていきます。 基本的に、分解時と同じだけ測定します。 惜しみなく、みなさんに公開しましょう!(笑) |

|

ピストンリングを組みます。組み方は、外した逆ですね。 基本的に外すは、トップから。組むのは、オイルリングからですね。 原理的に常識ですね。(笑) リングの上指示が書いてあります。黄色矢印。 それをすべて、目視しましょう。 上指示がない場合は、始めの状態を覚えておくか、リングの合い口の断面形状を勉強して判断しましょう。 |

|

ピストンをストーブで焼きます!(笑) 気温34度で、石油ストーブですから暑い熱い(笑) サンデーメカニック的 画像でいいですよね〜。 ピストンとコンロッドを合体させるために、ピストンを少し温めます。 一度温まると、しばらくは冷えませんのでヤケドに気を付けてください。 軍手して熱くて持てない程度では、問題ありです! そこまで熱くする必要はありません。 |

|

コンロッド小端部も少し温めて、ピストンピンだけは、常温のままです。 熱膨張差を利用して、余裕で組み付ける予定でした。 ところが、コンロッドの小端部のブッシュを製作してもらい、クリアランスが0.008ですからね!!ピストン側ピン穴に入れた瞬間から、ピンが熱膨張しますので、コンロッドに来るまでに「入らなくなるのです」(笑) 組み付け時は、オイルを付けることを忘れずに! 何度か、ピストンピンを入れるコツをつかんで、セットできました! この時に気を付けるのは、コンロッドの向きです!! 排気側バルブリセス側にコンロッドの気筒番号が来るようにします。 基本的に、マーク指示類は、排気側と覚えましょう。 |

|

ピンを挿入したら、Cリングを装着します。 両側に装着することになります。 ラジオペンチなどで溝部分から送ってやり、力任せに要領よく挿入します。 ピストンの側面に傷を付けないように注意します。 Cリングですので、挟みどころがなく(スナップリングと違うため)慣れないと難しいですね。 |

|

ピストンとコンロッドが合体したので、記念撮影です。(笑) 右から1番で並んでいます。 先ほど言いましたが、コンロッドは、オフセット指示があります。 矢印部分を良く見比べてください。 コンロッドの軸がズレているのがわかりますか??? これは、吸気側から見た画像です。 このように互い違いになって、正解です! ピストンクラウン部(頭部)の矢印指示は排気側。 コンロッドの番号打刻も排気側です。 なんと、このセット。。。重量誤差が「0」ですよ。(^_^)v |

|

※さて!!! 大事件を一つ、お知らせしないといけません!! これを黙って、見過ごすわけにはいきません。 これは、OH時にメインジャーナル3番に付いていたメタルです。 穴が開くほど、分解時に観察したのは、内側の当たり面で、こんな初歩的なミスがあるとは、夢にも思っていませんでした。 OHしている方は、これがとんでもないことに、すぐ気づくことでしょう!!!オーマイガーーーです!(>_<) メインジャーナルは、キャップ部とそれぞれに別れてメタルの爪が入るようになっていて、本来方向指示を間違えないようにしてあります。 ところが、このメタル。。。爪の上下を合わせて組み付けてあったのです。3番(中心部分)だけが間違っていました。 |

|

そのまま、メタルが浮き上がっているのも、確認せずにクランクシャフトを置き、そのままドエルピン手前で止まるので気づかずに、いきなり工具で締め付けていったのでしょうね。。。。。手でネジ部の抵抗が無いか?を確認もせずに。。。書きながら、テンション下がります。。。(-_-;) しかも、間違えたのは、キャップ側のメタルですよ!ありえません。 締め付けたあと、クランクシャフトを回して確認しなかったのかな?? 重くなかったのかな??こんなものだろう。と思ったのかな?? 一部の人に、この事実を話したら、メカニックとして失格と断言していました。私もそう思います。 腰下は、私がこの車を買って初めて開けましたので、前に整備した方のミスですね。そういえば、バルブスプリングの設置方向も間違えてあったし。。。 キャップ側のダメージが左画像程度でよかったです。そのままいけそうです。 いくしかないけど。。。(^^;) |

上記のありえないエラーを肝に銘じて。。ていうか、絶対しないけど。。。

腰下を仮組していきますね。

ここでは、あくまでも仮です。ですから、5番のロックワッシャーなどは、古い物を使用しています。

キャップ部のナットの上の緩み止めのナットも装着していません。ご理解ください。

燃焼室容積測定のために、ピストン側の飛び出し容積を測定するためだけです。

再度、メインとクランクピン部のクリアランス測定し、本組み付け時に装着します。

|

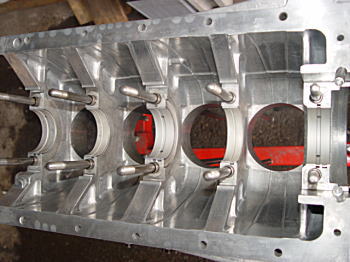

完全洗浄された、ブロックをエンジンスタンドに設置しています。 メインベアリングをセットしています。 見た目がキレイでも、メタルを装着時は、裏側(外側)は、ブレーキクリーナーなどで脱脂してから組み付けるクセを付けましょう。 整備する室内は、外ですので、下回りは水を張っています。 ホコリの巻き込み防止です。 メタル装着時は、爪の方向を間違わないように!!!! 間違う人がいたみたいだから!!(笑) クランクをゆっくり置いたら、スラストワッシャーを3番の両側にセットします。上から回して送る感じです。オイル溝は、クランク側に来るようにします。 凸部のある、スラストワッシャーは、キャップ側と合わせてセットします。スラストワッシャーの装着が終わるまでは、クランクシャフトは回さないようにしてください。画像は、分解時を参照ください。 |

|

ピストンとコンロッド装着時から使用しているオイルです。 実際に慣らし時点や走行時に入れるオイルと同じものを使用しています。 選んだのは、モチュールの300V 粘度15W50 コンペティションです。 それに、一年前から調べて決めていた添加剤GRPを5%混ぜた状態で、オイラーに入れて組み付けしています。 実は、ワ○ーズの組み付けペーストも持っているのですが、テフロン系やモリブデン系は、エンジン内の組み付けには、使用しないことにしました。摩擦抵抗は少ないのですが、定着性がないので、オイルパン下部に張り付いていく可能性があるからです。 外部との組み付け箇所は、モリブデン系グリースを付着させて組み付ける予定です。 その点、このGRP(グレートリアルパワー)は、即効性は無いものの絶大な評価の多い添加剤の様子。それで今回組み付け時から実走まで使用することにしています。詳しくは、販売店へリンク |

|

クランクシャフトの装着が終わったところです。 締め付けトルクは、規定の下限値(オイル塗布で4.7kg・m)を使用しています。 今までやった作業が形になっていくのは、感動ですね。 キレイにした部品をカッチリと組み付ける作業というのは、何とも言えない「快感」があります。私だけでしょうか。。。(変態?) 本組み付け、クリアランス測定時は、メインジャーナルキャップとピストンピン部は、スナグトルクで、2〜3回に分けて弾性域角度締付け法で、規定値の上限値で管理します。 |

|

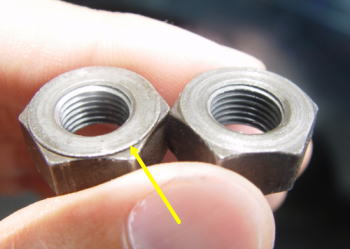

ジャーナルキャップを締め付けるナットです。 同じナットの上下を並べて比較して撮っています。 矢印部分の違いを見てください。 座面になる部分は、上下指示があるのです。 結構上下をバラバラに組み付ける方もいるようです。(ふだん、そこまで観察していない?) |

|

そのナットの下に、ワッシャーもあり、面取り方向も上下指示があるのですけど〜〜。 黄色矢印片側だけ、面取りしてありますよね。 これらを間違えないでください。 ワッシャーは、面取りが上。 ナットは、座面加工がある方が下です。 |

|

クランクシャフトを装着したら、ひっくり返します。 ライナーを挿入します。 ライナーには、ピストンライナーセットに付いてるラバーシールリングがありますが、純正のガスケットキットに入っているラバーシールリングのほうが、継ぎ目もなく品質も良さそうですので、そちらに替えて装着しています。 ラバーリングには、オイルは塗らずに装着します。 新品ライナーは、前後方向指示がありませんでしたので、ライナーに表示してある品番をフロント側に向けて装着しています。 クリアランス測定して判断していますが、ライナーの前後向きは関係ないような気がしますけど。。。どうでしょうか?? ライナー挿入後は、ライナーの落下防止のために自作したSSTで固定させています。 |

|

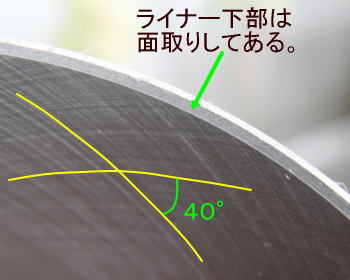

ライナーの内側をアップにしています。下側です。 ピストンが下死点に居るときに、カジリを防ぐために、面取りする作業がありますが、ジュリアのライナー下部側面は、初めから面取りしてありますので、そのような加工は要りません。 壁面のクロスハッチは、クロスハッチの角度を測定しました。 約40度です。結構角度が立っていますね。 この角度には、一説によると角度が大きいと高回転型を意識していると言われています。油膜形成よりも角度を立てることで、フリクションロスを低減させるほうを優先しているからです。 ディーゼル車や、一般車は、クロスハッチの角度を狭くする傾向もあるようです。 それは、油膜を落とさないようにする目的が大きく、フリクションロスを犠牲にしていることになりますね。 断言できるデータはありません。そういう説もあるってことで紹介しました。(^^;)(^^;) 他のメーカーによっては、0度に近い不均等な横筋スプリング状のラインもあるようです。ノウハウやウンチクがありそうですね。 |

|

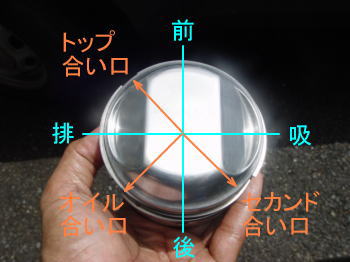

ピストンを挿入します。 挿入前にリングの合い口を調整します。 青のラインがエンジンを上から見た角度です。 オレンジ線がそれぞれの合い口を調整した場所です。 前後左右の直角を避けて、コンプレッションに耐えるトップとセカンドの合い口は、180度ズラして合い口からの圧縮漏れを最大に考慮しています。それから、90度ズラしてオイルリングの合い口を持ってきています。 合い口は走行中に移動すると言いますが、初期時点でこういう配慮は、当たり前だったりします。角度や位置は、メカニックによりいろんな見解があるようですので、参考まで。 |

|

ピストンリングコンプレッサーを使用して、リングを縮めて、上から挿入しています。 ライナーと、ピストン側面には、たっぷり組み付けオイルを塗布しておきます。 必ず挿入するピストンの相手になる、クランクピンは、下側に移動させておきましょう。 ボルトは、上から通しておきます。小メタル(大端部の上側のメタル)も装着しておきます。 静かに、ゆっくりピストンを降ろしていくと、クランクピン部にきれいに収まるはずです。 キャップ側にも、メタルをセットして排気側に気筒番号打刻が並んでいるのを確認した後に、ナット部にオイル塗布して仮止めします。 1番と4番を装着したら、クランクを回して2番と3番ですね。 その後エンジンをひっくり返して一番トルク管理に気を使うクランクピン部の締め付けを行います。コンロッドボルトの伸び率を管理するのが一番正確ですが、専用のマイクロメータを持っていないので、スナグトルクの後で弾性域角度締付け法で管理します。 今の時点では、規定トルクの下限値でセットしていますが、クリアランス測定時、本組み時は、上限値で管理する予定です。 |

腰下の仮組みが終わったら、燃焼室容積測定に入ります。

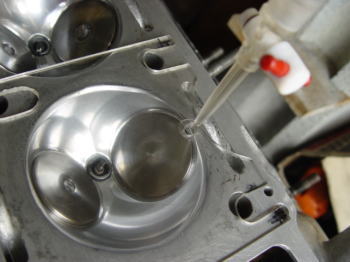

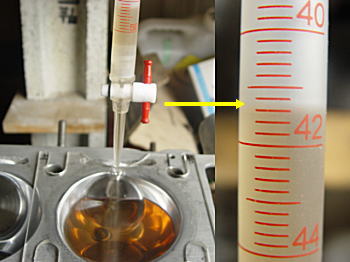

まずは、ヘッド側です。今回は、出来るだけ正確に測定したかったので、こちらでビューレットを購入しました。

垂直に一定の位置にセットするため、S字に変形させたビューレット固定ポールを自作して

バイスに挟み測定するようにしました。一回で50ccまで測定できるので、燃焼室測定時は、1回の補給で

測定が完了するので誤差も出にくいと思います。、最小目盛りが0.2cc刻みです。

目視で0.1ccまで測定可能です。

|

ヘッドのフロント、リア方向を水準器で水平にして、吸気、排気側の傾きを少し付けるようにします。 私の場合は、排気側にアクリル板の穴が来るようにセットしますので、少しだけ吸気側を高くセットしています。 バイスに固定したビューレット台にX状のクランプでビューレットを2カ所固定して、動かないようにしています。 ビューレットは、垂直にセットするため、縦、横方向からチェックしておきます。 |

|

測定準備完了です。 もちろん、アクリル板の下は、液漏れ防止のため、周囲にグリスを少量塗っておきます。 バルブ当たり面からの液漏れが心配であれば、当たり面に少量のグリスを付着させてもいいと思いますが、漏れること自体に問題ありですね。 その場合は、摺り合わせを再度やったほうがいいと思います。 点火プラグは、6番を使用しています。 プラグの中に入る液量(ガイシ部分)も容積の一部に入ります。6番セットで約0.4ccほど入ります。当然、番手は大きくなれば、少しだけ少なくなりますね。圧縮比の問題にならないレベルです。 私は、「0」で揃えるため、毎回プラグの中に入る液も吹き飛ばして、測定誤差が出ないように配慮しています。 |

|

まず、ビューレットに10cc程、測定液を入れてストッパーを解除して、ストッパーから下側に液を落として空気層を抜いてやります。 その時は、燃焼室に液が入らないようにしておきます。 ストッパーから下の空気層が無くなったのを確認してから、液をジャスト50cc入れます。読みとる位置は、表層の下になりますね。 側面は、液面が高くなっていますから。(常識) 目盛りは、一番下が50です。一番上が0です。 ですから、測定液は、0の位置で流し始めて、50の位置で止めれば50cc完了です。 2回目も0目盛りまで補充し、2回目は、左画像のように、41の刻みの前後でいっぱいになるはずです。 |

|

2000ccの燃焼室容積であり、面研されていないのが前提の話です。 50cc+上から下への目盛り量を読みますから、目盛り位置では、91.3ccと読みとることになりますね。 液の粘度調整が悪い場合は、液が落ちるのに時間が掛かるかもしれません。私は、1:3で灯油を多く使用しています。 この状態で、測定が完了です。 吸気ポートと排気ポート側へ液漏れしていないか??を確認しましょう。慣れれば、比較的早く作業できるようになります。 液を挿入後に、アクリル板の穴付近で測定液が減っているような状態になれば、当たり面から、液が漏れていることになります。 その場合は、再測になります。 一カ所で3回は測定されることをオススメします。 私は、容積測定のため、削っては、綺麗に洗浄、測定を何度も繰り返していますのでイヤでも慣れてしまいます。(笑) |

|

次は、ピストンの飛び出し側の容積を測定します。 圧縮比計算時は、燃焼室から、飛び出し側の容量は、マイナスされるので、きちんと測定しないといけませんね。 まず、測定箇所の上死点を出します。 今回は、コンロッド小端部のブッシュを作成してクリアランスを狭く設定しているので、上死点は、まさしく「点」でした。(^^) 組み付け時は、中心で割り振りして上死点とします。 その位置をダイヤルゲージで「0セット」してライナーの上部よりも下まで下げる必要があります。 約13mm程度でライナーの上部とクラウン部の高さがレベルになるので、そこから更に2mm程下げて、15mmとしました。 実は、カムプロフィール測定時に書いていますが、カムのリフト量が10mm以上あり、そして、このピストントップの出っ張りが10mm以上あることを知っていたので、20mmまで測定できるダイヤルゲージを購入したのです! やっと、ここで発表する機会になりました。(笑) そういう意味でもジュリアの整備としては、20mm測定のダイヤルゲージをオススメします。 |

|

ライナーの下部にラバーOリングがセットしてありますので、ライナー側はブロック上面よりも少しだけ飛び出しています。 ライナー上部にグリスを塗ってアクリル板をセットしています。 この時も測定液が、アクリル穴側に来るようにブロックは少しだけ傾けてあります。 リングをセットしていますが、このままでは、測定液が下に漏れて行きますので、トップランド(トップリングの上からピストンの肩)にグリスを塗っておきます。綺麗にまんべんなく塗ります。 後でその分は、0.5cc(一般的数値)として燃焼室容積として加算することになります。 もちろん、ガスケットの厚みも考慮されます。 私は、古いガスケットの厚みをグロメットの部分で各気筒で測定しています。その平均値を使用してガスケット容積を算出しています。 |

|

圧縮比を自分でねらった数値に持っていくためには、面研量を逆算する必要があります。 そのためには、面研を1mmすると何cc減るのか?を知る必要が出てきますね。 ですので、燃焼室に光明丹を塗り、1mm方眼紙に転写して、1cmのマスが何個になるか?円周部分は、いくつかの側面の形を合わせて1マスと数える。そして、そのマスの数×0.1=1mm面研時に減る容積として考慮されるようです。 もちろん、これには、燃焼室が半円状に近ければ近い程誤差が出ることになり、実際の面研量も多ければそれだけ、計算と実測に誤差が出ることになります。 そこで、やってみました。すると、参考にならない数値になりました。(笑)予想はしていましたけどね。。(笑)ちなみに、99マスになりました。 半円に近ければ近いほど、方眼紙のシワが増えてマスを数える段階で実際の数値よりも増えてしまうのです。それを経験したのです。(笑)詳しくは、下記で別の算出方法を紹介しますね。 |

|

ついで作業を紹介します。 TIPO誌で、おなじみの田中むねよし氏の漫画で「ボルト&ナット」の原点として、OH時には、全てのボルトとナットは交換しましょう!と言われていますが、私もまったくその通りだと思います。 今回OHで、特殊ボルト(コンロッドボルトや、ジャーナルナット)意外のボルト、ナットはすべて交換します。 すると、どうしても気になる部分が出てきました。 それは、下画像のオイルパンアッパーと、ブロックの接続ボルトナットです。この18本セットが、なんてことないボルトナットに見えて。。。。実は、M7のピッチ1.0なんですよ!!! |

|

ネジの規格で直径(M)は、6の次は、8なんですよね。 探したけど、どこにもない。作成するとなると、20セットぐらいで頼んだらとんでもない金額になります。ネットで調べまくるとフランス車(ルノーアルピーヌ用や、スクーターの一部で使っているようです。) ただの通しボルトなら、オイルパン側の穴を大きくしてM8を使い、剛性も強化する。とかって方法もありますが、フロント側はネジ切ってあるので、M7を換えることはしません。 ってことでここだけは、今使ってるボルトとナットを綺麗に洗浄し、再使用することにしました。 そのかわり、せめてタップダイスでネジ山を綺麗に再生することにしました。 そして、規格としてボルトナットが無いのに、タップとダイスは、あるんですよ!!でも、普通は何処探してもありません!!! 調達場所は、シークレットです。(笑) |

新品ピストンライナーセット時のクリアランス測定表

※気温38度で計測 ※黄色文字は規定オーバーを示す。

| ブルーの場合 | ピンクの場合 | グリーンの場合 | ピンと90度対角 の測定値の場合 |

|

| 1番 | 83.935〜83.945 | 83.945〜83.955 | 83.955〜83.965 | 83.965 |

| 2番 | 83.935〜83.945 | 83.945〜83.955 | 83.955〜83.965 | 83.965 |

| 3番 | 83.935〜83.945 | 83.945〜83.955 | 83.955〜83.965 | 83.960 |

| 4番 | 83.935〜83.945 | 83.945〜83.955 | 83.955〜83.965 | 83.965 |

マニュアルによる、測定箇所(マニュアル推奨測定値)は、クリアランス測定の対象としていません。

※夏場ということで、整備場の気温が38度に達していました。

数値自体は、グリーンの最大値付近を示していますが、

実際は、100分の2〜3程度は、小さいと思います。

それを考慮した上で、参考にしてください・・・参考になりません。。(^^;)

こんな気温でエンジン組むこと自体、問題であり。。。(^_^;)(^_^;)

| シリンダー内径 | 上から10mm | 下から30mm | 楕円限度 | 計算値 | 参考ボア 特定できず |

摩耗限度 | 計算値 |

| 1番 | 84.012 | 83.995 | 0.050 | 0.017 | − | 0.150 | − |

| 2番 | 84.018 | 83.995 | 0.050 | 0.023 | − | 0.150 | − |

| 3番 | 84.019 | 84.002 | 0.050 | 0.017 | − | 0.150 | − |

| 4番 | 84.019 | 84.008 | 0.050 | 0.011 | − | 0.150 | − |

| ピストンとライナー のクリアランス |

ピストン外径。ピンと 90度対角の測定値 |

ライナー上端 から10mm |

規定クリアランス | 計算値 |

| 1番 | 83.965 | 84.012 | 0.040〜0.059 | 0.047 |

| 2番 | 83.965 | 84.018 | 0.040〜0.059 | 0.053 |

| 3番 | 83.960 | 84.019 | 0.040〜0.059 | 0.059 |

| 4番 | 83.965 | 84.019 | 0.040〜0.059 | 0.054 |

| ライナーのシリンダーブロック 上面からの突きだし量 |

規定値 | 測定値 |

| 1番ライナー | 0.01〜0.06 | 0.38 |

| 2番ライナー | 0.01〜0.06 | 0.38 |

| 3番ライナー | 0.01〜0.06 | 0.38 |

| 4番ライナー | 0.01〜0.06 | 0.38 |

| ピストンリングと リング溝とのクリアランス |

規定値 | 1番ピストン | 2番ピストン | 3番ピストン | 4番ピストン |

| トップリング | 0.035〜0.067 | 0.035 | 0.035 | 0.035 | 0.035 |

| セカンドリング | 0.035〜0.067 | 0.035 | 0.035 | 0.035 | 0.035 |

| オイルリング | 0.025〜0.057 | 0.035 | 0.035 | 0.035 | 0.035 |

ピストンの熱膨張を考えると、どうなんでしょうね。。

広くなる方は問題ないと思いますけど。。ランド部分の上下方向ですしね。

| ピストンリング 合い口のクリアランス (組み付け状態) |

既定値 | 1番ライナー 上端から12mm |

2番ライナー 上端から12mm |

3番ライナー 上端から12mm |

4番ライナー 上端から12mm |

| トップリング | 0.30〜0.45 | 0.39 | 0.39 | 0.41 | 0.39 |

| セカンドリング | 0.30〜0.45 | 0.38 | 0.39 | 0.39 | 0.32 |

| オイルリング | 0.25〜0.40 | 0.31 | 0.30 | 0.32 | 0.33 |

| ライナー上端から 100mmの所 |

既定値 | 1番ライナー 上端から100mm |

2番ライナー 上端から100mm |

3番ライナー 上端から100mm |

4番ライナー 上端から100mm |

| トップリング | 0.30〜0.45 | 0.37 | 0.37 | 0.40 | 0.40 |

| セカンドリング | 0.30〜0.45 | 0.35 | 0.37 | 0.37 | 0.33 |

| オイルリング | 0.25〜0.40 | 0.30 | 0.31 | 0.33 | 0.32 |

合い口のクリアランス・・・ライナーとリングの材質による熱膨張率の違い。。。

気温が20度なら参考になるのでしょうけど。申し訳ないです<(_ _)>

| ピストンピンとピストンピン ボアとのクリアランス |

ピン外径 | ピンボア内径 | 規定値 ホワイトマーク |

計算値 |

| 1番ピン | 22.000 | 22.005 | 0.003〜0.007 | 0.005 |

| 2番ピン | 22.000 | 22.005 | 0.003〜0.007 | 0.005 |

| 3番ピン | 22.000 | 22.005 | 0.003〜0.007 | 0.005 |

| 4番ピン | 22.000 | 22.005 | 0.003〜0.007 | 0.005 |

これは、以前測定したデータですので、使えます!

気温も20度で測定した数値です。

| ピストンピンとコンロッド ボアとのクリアランス |

ピン外径 | コンロッドボア 内径 |

規定値 | 計算値 |

| 1番ピン | 22.000 | 22.008 | 0.008〜0.021 | 0.008 |

| 2番ピン | 22.000 | 22.008 | 0.008〜0.021 | 0.008 |

| 3番ピン | 22.000 | 22.008 | 0.008〜0.021 | 0.008 |

| 4番ピン | 22.000 | 22.008 | 0.008〜0.021 | 0.008 |

内燃機屋さんで、コンロッド小端部のブッシュを作製してもらいました。

その時の実測で、クリアランスは、0.008に統一してもらっています!

ガタは、まったくありません。

クランク関係のクリアランスは、本組み付け時に公開します。

| 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒の平均容積 | 最大と最小の容積差 |

| 91.1cc | 89.4cc | 89.8cc | 90.5cc | 90.2cc | 1.7cc |

以前、注射器で最小目盛り1cc単位を目測で0.5ccまで読みとりましたが

今回の測定と比較して、誤差がかなり多かったことを実証する結果となった。

私が、慣れていなかっただけかもしれませんが。。。(^^;)

ビューレットは正確に測定できますね!

| 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒の平均容積 | 最大と最小の容積差 |

| 45.8cc | 45.9cc | 45.9cc | 45.9cc | 45.88cc | 0.1cc |

|

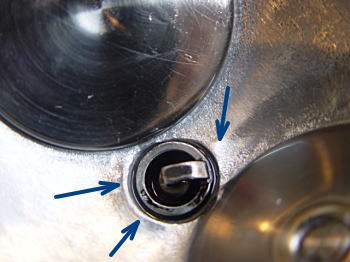

燃焼室容積を測定しましたので、一番大きいところに合わせて、研磨していきます。 わたしの場合は、1番気筒が一番容積が大きかったので、2番、3番、4番を削っていき、「0」に近づけます。 そうなると、問題は、どこを削ればいいの???どこでもいいの?? って疑問が出てきますよね。 通常は、スキッシュエリアに一番遠い部分を削るようです。 ジュリアの場合スキッシュエリアはありません。 スキッシュエリアは、通常一番隙間が狭いため、燃焼圧力が高くなり、その部分での爆発は、大変重要となります。 ですから、その部分を避ける。という理論です。 そうなると、一番削っても影響が出にくいのは、プラグ周辺ってことになりますね。 ってことで、プラグ周辺から落として行きます。1750の燃焼室に近くなったような。。。(^_^;) |

|

やみくもに、プラグ周辺を削るわけには、いきません。 通常、プラグ周辺は、燃焼室の爆発ダメージからプラグを守るために「ヒートバリア」と言うのを考慮してあります。 日本車などでは、目で見て分かるような出っ張りがあると思いますが、ジュリアでは、見当たりません。 ですが、今のプラグ周辺の高さが、すでに考慮してあると考えればいいのではないか?と判断しました。よって、今の高さを維持したまま、その際から削って容積を合わせる加工をしました。 ですから、ヒートバリアの壁だけ作ったような状態になりますね。 青矢印部分になります。研磨作業時は、バルブを極限まで薄く加工したものを装着して、シートリングを保護して削っています。 これについては、独自の加工ですので、自己責任により作業しています。ご理解ください。 |

画像のように、ある程度削った段階で、面研に出します!

ある程度まで、容積を合わせたのが下の表です。

| 容積合わせデータ | 1番気筒 | 2番気筒 | 3番気筒 | 4番気筒 | 4気筒合計 の平均容積 |

最大と最小の 容積差 |

| シートリング際のみの加工 容積測定時で研磨前 |

91.1cc | 89.4cc | 89.8cc | 90.5cc | 90.2cc | 1.7cc |

| ある程度容積を合わせて 研磨作業した後 |

91.1cc | 90.9cc | 90.9cc | 91.0cc | 90.98cc | 0.2cc |

燃焼室容積の平均が90.98ccまで上がりました。それは、圧縮比が下がったことを意味しますね!

このことを考慮して、希望する圧縮比になるように逆算してやるのです!

10.0:1であったならば、修正面研程度と思っていました。0.2〜0.3mm面研

ところが、結果は、9.36:1程度でしたよね。さらに、今は、燃焼室容積を合わせるために、容積が

大きくなっています。

ちなみに、今の時点での、圧縮比は、約9.25:1まで下がりました。

さて、これを念頭に置いて希望圧縮比を考えましょう。

面研で10.0まで圧縮比を持っていくか!!!!

なんてことはしません。(笑)9.25:1程度ですので、0.3mm+追加0.2mm追い込んで0.5mm程面研しようかな〜と。

思っていたりして。。。(^^;)

適当に面研して、出た数値でOKとは、思いません。このあたりの圧縮比なら問題ないかもしれませんが

11.0とか、12.0付近になってくるときちんと逆算して面研量を決めないといけませんよね。

そのためには、まず、ジュリアのヘッドが1mm面研磨すると何cc少なくなるのか?

を把握する必要がありますね。

先ほどは、光明丹で転写してマス目を数えてみましたが、誤差が大きいので実際の形状を計算で求めてみました。

左が、ガスケット面と接触する面の拡大画像です。

外周全部が同じように2mm程度面取りしてあるわけではありませんが、この形状を考慮して算出するのが一番誤差が出にくいように思います。

下の断面拡大図面といっしょに説明します。

左画像の黄色矢印が下の画像で見る、黄色に塗られた部分になります。上下が反対になっています。

更に、断面形状を拡大したのが、横の三角形です。

面取りの角度が45度であれば、1:1:ルート2の公式が成立しますね。斜辺の長さが実測で2mm程度あるわけですから下の断面図の斜距離が1.41であるので、充分満たしていますね。

面取りの角度が45度であれば、1:1:ルート2の公式が成立しますね。斜辺の長さが実測で2mm程度あるわけですから下の断面図の斜距離が1.41であるので、充分満たしていますね。

底辺の1mmを0.5mmとした場合、aの三角形とbの台形にわかれますが、aを切り取り、上のaに移動したと考えれば、長方形の面積になります。

さらに、それは、ピストンライナー径84mmから両側が0.5mmづつ、小さい直径となり、83mmで面研量が1mmまでは、この計算が使えることになります。

1ミリ以上、面研したい場合は、比例配分計算で、斜距離が2mmになるまでは、この考え方が使える理論になります。

これで計算すると、直径83mmで高さ1mmの円柱の体積となり簡単に算出できますね。

3.14×4.15²×0.1=5.4cc・・・(1mm面研時)

以前から、0.3mm面研と思っていましたが、圧縮比が9付近になったので、それよりも

落ちることは、考えたくないので、9.5:1付近を狙って行こうと思います。

その時の燃焼室容積を逆算します。

シリンダー容積490.2÷(9.5−1)=57.7cc

ピストントップと、ガスケット容積側の容量は変えずに固定します。

すると、57.7cc−7.98cc+39.53cc=89.25cc

ある程度修正研磨を行った平均の燃焼室容積が90.98ccですので

90.98cc−89.25cc=1.73cc となり、1.73ccの面研量だとわかる。

先ほど、1mm面研で5.4cc減ることが分かっているので、当てはめると

1.73÷5.4=0.32mm ってことで。

0.32mmの面研量で希望圧縮比9.5:1になる計算です!

私の場合は、面研(外注)の後で、再度燃焼室を鏡面仕上げまで持っていきます!

ある程度、現時点で容積は合わせてありますが、鏡面仕上げでも、さほどバラつかないことが前提ですけど。(^^;)

そのことを考えると、さらに、燃焼室の容積が大きくなってしまい、また圧縮比が下がってしまいますね(^_^;)

その分を考慮して、面研量は、0.5mmと決定しました!!!

ってことで、大急ぎで内燃機屋さんへ走るのでした・・・・(^^)。

面研が終わったら、燃焼室を鏡面研磨仕上げして最後の容積測定を行い圧縮比が確定します!!!