バルブ摺り合わせ及び燃焼室加工・研磨

シートカットが終わりましたので、バルブを摺り合わせします。

かなり、精度良くシートカットされてあるので、簡単に当たりも出ると思いますが。。すでに

内燃機屋さんで、カット後に光明丹でチェックされていましたが、当たっていました。

でも、一応自分でも摺り合わせを行います。より完璧にするために・・・。

そして、燃焼室で気になる部分がありますので、その加工箇所を鏡面研磨します。

もちろん、燃焼室容積測定後、容積合わせ後に再度、超鏡面仕上げにする予定です(^_^;)

|

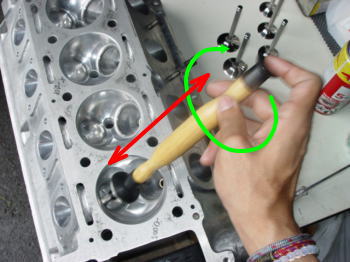

摺り合わせの準備です。 たこ棒と、バルブコンパウンドは、「細め」を用意しました。 たこ棒は、バルブ径に応じて大小に対応できるように、両側に吸着面があるタイプのものです。 それと、水道配管用のOリングです。 普通は、使わないでしょうね。。。(笑) |

|

「細め」のコンパウンドの粒子を写したかったんですけど。。。 わかりにくいですね〜〜。(笑) 「細め」でも結構、荒いです。 一缶で、一生分の量がありそうです。(笑) |

|

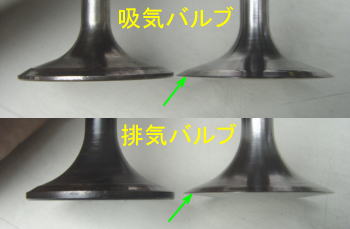

Oリングの径は、8mmを使いました。 ノーマルは、9mmステムですが、装着箇所はウエストバルブになっていて径が細いので、8mmです。 画像の箇所に装着します。理由は、バルブコンパウンドが摺り合わせの途中で、ガイド側に入り込むのを防ぐためです。 通常は、ステム部分にオイルを付着させるのでしょうが、私は、潤滑剤を使用します。より抵抗が少なく摺り合わせ作業が楽になります。 緑矢印範囲にCRCを付けました。 当たり面には、少なめにバルブコンパウンドを付着させています。 |

|

初めは、コンパウンドの粒子を細かくするために、叩き重視に回していきました。 |

|

叩き重視の時は、片手での作業が簡単だと思います。 粒子が小さくなると、ザラザラ感が無くなりますので、そうなったら両手で、叩き落ちた瞬間に回転させるように、摺り合わせを実施しました。 習うより、慣れろ。って感じです。 すでに、当たりは出ていますので、所要時間は1カ所2,3分程度ですかね〜〜。 |

|

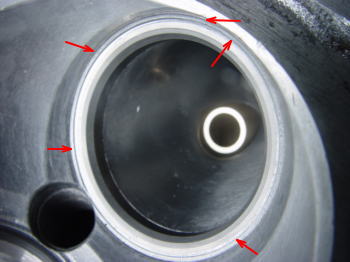

バルブは鏡面仕上げしていましたので、摺り合わせした箇所が逆に曇ってしまいました。 赤矢印の間にきれいに摺り合わせされています。 画像は、ありませんが、この後に、仕上げで、当たり面にオイルを付着させて再度摺り合わせ作業をしています。 当たり面の最終慣らしのようなものでしょうか。。。 個人でやり方はさまざまです。 この、摺り合わせ方法は、私個人の方法ですので、どれが正しいとか、そういう見解はわかりません。 |

|

摺り合わせが、終了したら、一応チェックしました。 挿入予定のバルブを装着後、燃焼室にプラグを付けて、ガソリンを満たしています。 ポート側からの液漏れをチェックしましたが、まったく漏れていませんでした。 燃焼室容積測定時は、完璧でしょう! 火気厳禁です。(笑) |

|

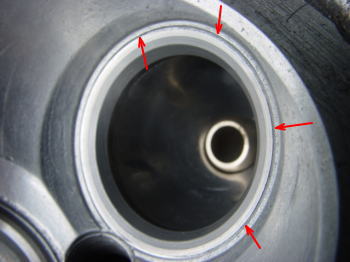

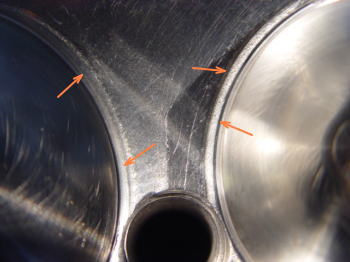

そして、ずっと気にしていた部分です。 シートリング打ち替え、セット長合わせ後にできている、燃焼室とシートリングの段差です。よく見ると、階段状に2段の段差があります。 矢印部分です。この段差を修正したい。と思っていました。 シートカットを3番角まで切るのも、流量係数を考慮するためだと思いますが。2000の燃焼室内の面取りも、その辺を考慮してあるのだと思いますけど。。。 いかに、スムーズな流れになるか。。。 そのために、バルブフィレットの段付きも修正しましたし。 シートカットも3面カットに追加して、エキゾーストは、3番角を60度にした都合上、4番角「R加工」を施しました。 |

|

シート面だけでなく、その前後の段付きなどは、流れの抵抗になると判断します。シートリングとポート側の段付きは、皆無にしましたし、そういう意味では、シートリングから続き、燃焼室側の「段付き」は、私としては、加工するに値すると判断しました。 吸気排気の1番角15度のラインから燃焼室側の段差を綺麗に無くしてしまい、さらに浅くR加工して「皿取り」してみようと思います。 バルブの1mmリフトから中間リフトまでの流入効果を上げ、流量係数をなるべく上げてやるのが目的です。 そのためには、一番角の際から繋がる部分を研削する必要がありますので、専用のシートリング保護SSTを製作します。 |

|

さっそく、シートリング周辺研削SSTの製作です。(笑) ボール盤に、中古バルブを挟み、バイス側にグラインダーを装着します。 要するに、シートリングを絶対削らずに、すぐ際をR加工したいわけです。そのためには、ただの中古のバルブでは、厚みがあり過ぎて削れません。 それなら、厚みを無くせばいいのです。 ってことで、削ります。 |

|

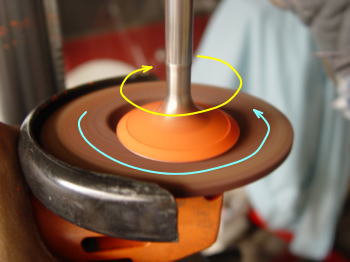

上下の回転方向がぶつかり合う方向に設置しています。 そして、ボール盤側チャックに挟んだバルブを降ろして行きます。 あまり強くトルクを掛けすぎないようにします。 相当、高温になりますが、もともと燃焼室に接する程の高温にも耐えるバルブですので、研削温度でどうなるものでもありませんね。 バルブには、光明丹を塗っています。バルブ径を細くしてしまわない程度でギリギリの薄さまで、厚みを削り落としました。 |

|

こちらが、加工前と加工後です。 特に、排気バルブは、厚みが厚いので研削作業に時間が掛かります。 バルブの材質は、とても硬いので吸気、排気一本ずつ終わるのに、1時間ぐらい掛けて作業したと思います。 皮膚が切れるぐらい薄くなってます。 間違っても、こんなバルブが燃焼効率に良さそう。とか思って、使用するバルブとして使わないように!(笑) すぐに耐久性無くなって、当たり面に段差が出来ますよ。 |

|

見てください。燃焼室に吸い付くような高さですね。(笑) グラインダーで削った面は、そのままでは荒すぎますので、100番程度のヤスリ掛けをすればいいと思います。 |

|

通常は、バルブを装着すると、バルブの厚みで見えづらい燃焼室側の段差も、はっきりと見えていますね。 それでいて、シートリングの一番角は、完璧にガードされています。 これで、シートリングの際の加工が可能になります。 自分が混合気、排気ガスになったつもりで削ります。 |

|

2種類の超硬バーを使用して、段差を綺麗に馴らしてしまい、更に「薄くR加工(皿取り)を実施します。」 |

|

薄くR加工(皿取り)が終了した所です。この時点では、荒削りの状態です。 シートリングの1番角と、燃焼室側の接点に段差が付かないように、細心の注意を払います。 この作業は、わたしは「こうしたらもっと吸入効率が良くなるだろうと思って加工しただけです。」 かなり器用な方でないと均一な作業は難しいと思います。 |

|

吸気側も排気側もどちらとも「R加工」を施しました。 一切、シートリングは削れていません。 超硬バーでの作業です。手が滑って2番角を削ってしまったら、再度全体のセット長を落として(追い込み側)、シートカットのやり直しになります。 それって、かなりヤバイです!金銭的にも・・(^_^;) 妥協して作業するほどなら、真似しないほうがいいです。 |

|

断面形状を描いてみました。 バルブの傘付近の流量係数を上げる工夫と、燃焼ガスの抜けやすさを改善する目的です。 排気側のシートリングは、アゴ側のポート研磨修正ラインと接触する関係で、3番角を60度で指定しましたが、60度のままでは、抜けやすさを改善できていない。と判断して、更に、ポート上側は、面取り加工をしています。 下側は、3番角から、アゴ修正ラインにきれいに繋がるように「R加工」で繋ぎました。 シートカット編も見ながら参照してください。 |

|

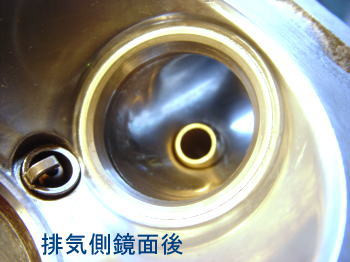

そして、鏡面加工作業へと移ります。 研削作業中に使った、バルブSSTは、研磨中でもシートリング保護として使えます。 シートリング周りの「R加工」箇所を重点的に鏡面にしていきます。 150番、300番、400番までで、きれいにチェックして、その後の番手は、もうあまり削れませんので、鏡面作業用になります。 600番、800番、1000番、1200番、1500番。それからワコーズのメタルコンパウンドで仕上げました。 |

|

排気側の鏡面研磨状態です。 シートリングの淵のR加工まで鏡面になっていますね〜。 自己満足ですね〜〜。(笑) |

|

吸気側もリートリング淵は同じように、「R加工(面取り)」後に鏡面研磨です。 排気側よりも、吸気側は特に神経質になりました。 |

|

こちらは、新しく使用する、鏡面研磨後の新品バルブ装着後です。 バルブの傘の外周に沿うようにして、「R加工」されて段差が無くなっているのがわかりますか?? 1mmリフト時〜中間リフト時の混合気の流入係数が良くなったような気がしますけど。。。どうでしょうね?(笑) 流入係数を良くするために、耐久性を考慮しない場合(毎年エンジンをOHするなど)は、ポート面に出っ張った、ガイドをポートと合わせてカットしてしまうことも出来ると思います。 ただし、吸気側のみですね。 私は、耐久性を考慮した上での判断でしたので、ガイドは先端形状をテーパーにして、短くする程度に留めています。 そのかわりに、今回のように、シートリングの前後の加工を施しました。良くなることを期待します。 |

|

鏡面仕上げ完了の画像です。 ページトップの画像も研磨完了後です。 この後、燃焼室容積測定後、容積合わせ用に再度研磨することになるでしょう。その時は、超鏡面に仕上げる予定です。(^-^) プラグ穴周辺のヒートバリアを残した状態での、容積合わせになる予定です。 圧縮比が落ちてるかな〜〜〜。(^^;) |

燃焼室の表面を鏡面にした理由は、カーボンの堆積をなるべく防ぐためです。

排気ポートやタコアシも同じ理由で鏡面加工にしています。

燃焼効率の改善のために、10.0ピストントップ形状にこだわったのもその一つの理由です。

燃焼室内のカーボンの堆積を防ぐという意味では、耐ノッキング性が向上できると判断しています。

と言っても、圧縮比10程度なら問題無いと思っています。レーシングジュリアなら12超えますしね。

しかし、あるチューナーは、うっすらカーボンが付着するぐらいが丁度いいと言いますね。

どんなに鏡面にしても、絶対にススやカーボンは付着しますから、勝手に丁度良くなる??(笑)

その他にも、ススや、カーボンが付着したほうが、圧縮比が上がるし。とか、コンプレッションが

高くなるから、良いこともあるよ。って言葉も聞きますが。。。。(^^;)

私はそれについては、OH段階では、考慮しません。結果オーライでいいと思います。

それよりも、今回こういうピストンと燃焼室加工を行った上で、ある程度走った後に

ヘッドを剥ぐって、カーボンやススが堆積している所へ、より混合気がスワールするように

ポート形状や、燃焼室を改善することを考えるべきである。と思っているのですけど。。。

どうでしょうかね〜〜。(^_^)

クランクシャフトのダイナミックバランスを急がなきゃ・・・(^^;)