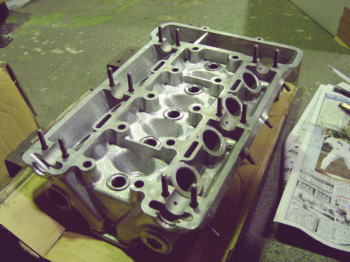

バルブガイド加工・シートカット(セット長合わせ)

鏡面研磨作業も終わり、後は組み付けの準備段階に入っていきます。

手始めは、ヘッド側の内燃加工ですね。

ポート研磨の作業性の為、まずガイドを打ち抜き、その後スロートとの段差が出るのを

防ぐために、先にシートリングを入れ替えしていました。

この時点では、シートカットは行っていません。

そして、ポート研磨も終わり、燃焼室容積測定、研磨を行うためのヘッドの加工が

必要になってきますね。今回は、内燃加工特集です。

この後に、最後の内燃加工作業として、ヘッド面研が残っていますが、それは燃焼室を計測して

圧縮比との兼ね合いになってきますので、のちのお楽しみってことで。。。

|

ノーマルのバルブガイドです。 今回、インテークもエキゾーストも同じものを使用しています。 ノーマルですから、当たり前ですけどね。 9mmステム用になります。 先端形状は、R加工になっています。材質は、リン青銅です。 外径は、14mmですが、詳しくはガイド入れ替え用になりますのでオーバーサイズとなっています。 正式なマニュアル値は、14.033〜14.044ですが、製品として用意されているのは、入れ替えが前提ですので、初めからオーバーサイズです。 |

|

もちろん、加工してもらいます。ガイドの加工にもいろんな意見がありますよね。 私は、耐久性も考慮しますが、ヘッドからの突きだし量も考慮しています。後で詳しく述べますが、先端は、ある程度の厚みを持たせてテーパー形状に加工することにしました。 |

|

左が、エキゾースト側のガイド加工後です。 右側が、インテーク側のガイド加工後です。 見た目は、長さの違いが一目瞭然ですね。 |

|

先端形状のアップです。上がインテーク側、下がエキゾースト側です。 インテーク側は、強度的に問題無いであろう。と思われる厚みを残したまま、テーパーにしています。 エキゾースト側は、R加工ですが、長さは、短くなっています。 それと、極薄くテーパー加工を実施しています。 |

ガイドの厚みは、1.45mm残しました。 ガイドの厚みは、1.45mm残しました。ポート内への出っ張りは、最大箇所で10mm。 ガイドの寸法については、ヘッドの厚みを計測して、突きだし量とポート側への出っ張りを計算して決定しました。 |

|

|

これは、おまけです。 左上は、内燃機屋さんオリジナルの排気側ガイドの切削クズです。 左下は、吸気側ガイドの切削クズです。 そして、右側の切削クズが今回のジュリア用です。 ジュリア用の切削クズは、とても柔らかくて、紙のようでした。 一方、オリジナルは、成分調整してあり、通常のリン青銅の18倍の強度があるそうです。同じ薄さでも堅さが全然違いました。 いい経験でした。今回は、純正品を使用していますが、これを見たら次回からは・・・・。って感じです。(笑) 同業者は、この切削クズを見て成分を分析できるそうです。 金属は、奥が深いですね〜〜〜。 |

|

ヘッドをガスバーナーで規定温度まで温めた後で、ガイドを打ち込みます。 私は、ずっと立ち会っていましたので、いろんな経験をしました。 かなり、勉強にもなりました。 仕事なくなったら、就職したいぐらい。。。(笑)・・・さておき、 ヘッドを触っただけで、「今は何度ぐらいです。」と言われる所がすごいです。 ヘッドからユラユラの熱気が上がっています。画像では分かりませんね〜〜。 |

|

専用のSSTで、ガイドを入れてもらいます。 あらかじめ、指定した数値(12.50mm)だけ、ヘッド側へ突きだしてもらいます。 どうやって、打ち込んだか?は、企業秘密です。 言われれば、なるほど!ですけど。。。 考えるのは、難しいですね。(^^;) |

|

打ち込み風景です。 立ち会ってよかったです。いろんな経験しました。 詳しく説明できないのが残念ですけど。。。 |

|

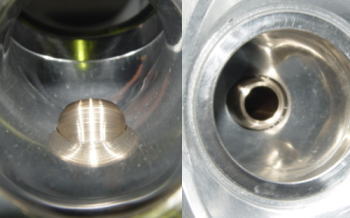

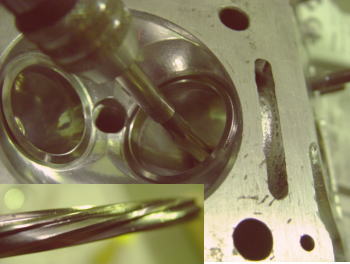

ガイドの挿入が終わったところです。 画像は、インテーク側です。イメージ通りになりました!!! かなり納得です!!! このイメージもずっと自分なりに勉強して考えていた形状です。 ポート側からと、燃焼室側から見た画像です。 吸入効率や、排気効率、形状の短所長所、耐久性をすべて考えて結論を出した結果です。 |

分かりやすく、図面を描いてみました。赤囲みの拡大が右側です。 分かりやすく、図面を描いてみました。赤囲みの拡大が右側です。通常、インテーク側は、マニュアルでは、ヘッド面突きだし量は、13.3〜13.5mmとなっています。 私は、後々ハイカムを入れる可能性を考慮して、突きだし量は、12.5mmと設定しました。 Aの部分(カムのリフト量との関係)それと、Bの部分を実測し、更に、ポート側への突きだし量は、10mmとしたことにより、44.5mmという寸法になりました。 バルブの挟み角が40°ありますので、ほとんど気になりませんね。 なぜ、ヘッド側突きだし量を1mm少なくしたかというと、ハイカムによりリフト量が増えた場合に、バルブステムシールを傷つける可能性を避けるためです。ノーマルカムなら問題ありませんね。 |

|

|

こちらは、排気側です。排気側は、薄くテーパーにはなっていますが、先端は、R加工にしています。 排気側は、高圧のためテーパー形状などはあまり意味ないようです。 バルブは、ジャンプやバウンスの時、回転する可能性があります。 もし、ポートの面に合わせて切り取ってしまうと斜めにカットした面のステム側に付着したカーボンがガイドの中に噛み込み圧縮漏れを助長したりするそうです。 吸気側は、カーボンはそんなに対策として考えなくてもいいですが、排気側は、そういう意味でも、先端部分は、まっすぐカットしてあるほうがいいかも。。 |

排気側です。ジュリアの場合は、ノーマルでは、排気側は、バルブステムシールは入りません。ですから、純正指定のヘッド側への突きだし量は、16.3〜16.5mmと多くなるように指示しています。 排気側です。ジュリアの場合は、ノーマルでは、排気側は、バルブステムシールは入りません。ですから、純正指定のヘッド側への突きだし量は、16.3〜16.5mmと多くなるように指示しています。ですが、今回私は、どっちもバルブステムシールを入れることにしています。よって、ガイド突きだし量は、インテークと同じく12.5mmとしました。(ハイカムを考慮しています。) A部分とエキゾースト側のヘッドの厚みB部分を実測し、吸気側と同じくポート側へ10mm突きだしますので、排気側は、47.5mmと設定しました。ガイドの先端形状は、人によっていろいろあるようですので、どれが正解だとか、私は言えませんし、わかりません。 私は、このように加工しました。と説明するに、すぎません。 |

|

|

当然、オーバーサイズのガイドをヘッド側を温めて拡げてる内に、打ち込みましたので、ガイドの内径は、狭くなっていてインテーク側バルブは入りません。排気側は、クリアランスが大きいため、入りますけど。。。 よって、スクリュー状になったリーマーで、内径を規定数値まで拡げてやります。 純正指定のステムとガイドのクリアランスは、インテーク側は、0.013〜0.043エキゾースト側は、0.040〜0.080です。 通常、このぐらいのクリアランスになるように、あらかじめバルブステムの径は設定されていますが、私は、インテーク側は、0.015mm。エキゾースト側は、0.040mmに設定してもらいました。クリアランスは「狭め」ということになりますね。 排気側の純正指定は、バルブステムが中空(ソジュウム注入)になっていて、排気熱対策バルブです。そのためバルブステムの膨張率が大きいために、クリアランスがインテークに比べて倍程度あります。排気側に中空バルブじゃないものをセットしてしまうと、クリアランスが大きすぎるので、オイル下がりの原因になるかもしれません。ソジュウム注入無しのバルブの場合は、クリアランス設定に気を付けましょう。 この場合、排気側にステムシールを入れるとなると、ヘッド側への突きだし量もインテーク側数値で指示するようにしないと、ステムシールを壊してしまいますよ。 |

| シートカット及びセット長合わせ | |

|

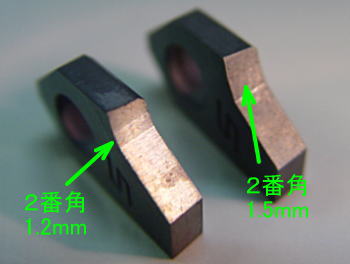

シートリングをカットします。 画像は、専用の3面同時シートカット用のカッターです。 2番角が、バルブとの当たり面になります。 このシートカットが・・・これまた。。。。カッターの種類は300種類はあるそうです。各チューニング屋さんが独自の経験やノウハウでこの刃の角度を設定しているんです。 私は、吸気側の当たり幅は、1.2mm。 排気側の当たり幅は、1.5mmとしました。 |

|

吸気側カッターの刃をセットした画像です。 三面同時に回転しながら指定のバルブ突きだし寸法(セット長)までカットされます。 |

|

図面上での吸気側の詳細です。 ジュリアのバルブの当たり面は、通常30°ですので、カッターの刃も30°です。幅は、1.2mmをセレクトしました。 1番、2番、3番角を私が指定することになりますが、いろいろ相談してこの寸法のカッター刃にしました。 |

|

こちらは、排気側のカッター刃です。 見た目では、全然違いがわかりませんね。(笑) 3番角を本来は、抜けを考慮して70°にしたかったのです。。 ですが、できませんでした。(-_-;) 理由は、もともと不揃いにスロートのアゴを削ってあったため、それを修正することにしたんですが、そのためシートリングの中間当たりまでその修正研磨を行ったため(赤のライン)、70°の三番角のまま、セット長まで切削すると、スロートのRとシートカットの三番角が接触してしまうのです。(青ラインと赤ラインが接触)そうなると、排気側の排気形状が悪くなります。 ですので、仕方なく60°に変更しました。 |

|

3番角が60°と70°では、えらい違いです。 排気側は、抜けを考慮して、3番角は、大きめをセレクトするのが常套だと言われますが、70°では、アゴの修正研磨線(赤ライン)と接触してしまうので、60°で切削し、その後で、60°で角度が付いてしまった部分(a部分の上側)をアゴの修正面に摺り合わせるように、R加工することで対応することにしました。 つまり、80°ぐらいの4番角が発生しますね。(笑) まさに、このヘッドのための試行錯誤です。 普通なら、素直に70°で切削できるのに。。。。 今回の加工がどう出るのかは、わかりません。。。 他に沢山イジッてる部分がありすぎますので。。。(笑) もっと、言えば燃焼室側に薄い逆R加工をする予定です。 また、詳しく話します。(笑) |

|

シリンダーヘッド加工機です。 フランス製のSERDI SYSTEM と言います。 この加工機の特徴は、何と言っても自動芯出し装置でしょうか。 ホバークラフトのように、切削する加工機の上部をエアーで丸ごと浮かせて移動させ、しかもガイドに通したロッドを中心として、エアーで自動的に芯が出るところです! 画像は、ヘッドを固定させたところです。 |

|

バルブの挟み角が40°ありますので、実際40°傾けてシートカットすることになります。 吸気側を一回設定してしまえば、後の3カ所はあっという間にシートカットされます。 バルブステム飛び出し寸法(セット長合わせ)については、 下記で表にして説明します。 |

|

丸囲み中は、バルブの、どの部分に2番角の端を設定するかをセットしているところです。 セットするジグにまずバルブの、どの部分に当たりを付けるか。で固定し、それを加工機側のカッターの刃の2番角の端と同調させています。 この時、バルブステムが9mm。加工機のセンター出しのロッドも同じ9mmで、テーパーになっている測定子の先端がきれいにトレースされたことになります。 |

|

そして、エアーで加工機の切削側上部を移動し、ロッドをガイドに挿入した後で、自動芯だしされます。その間10秒。 セット長合わせの兼ね合いで、まずは1mm程度オーバー指定値でシートカットし、その後、番号指定のバルブをセットして、ヘッド面上部側への飛び出し寸法を企業秘密のジグを装着して測定し、計測して本来セットする指定数値から、差し引いて残りのシートカット量を算出。 加工機側の目盛りを残りの指定カット量でセットして最終切削して終了です。 |

|

こちらは、シートカット中の画像です。 低速回転で3面(1番、2番、3番角)を同時にカットしています。 指定数値でセット長が合っているか??をこのあと測定しました。 私も、実際に立ち会って数値を確認しました。 加工誤差範囲内にすべて収まっていました。 さすがです〜〜〜〜。 見学するだけでも価値がありました。 企業秘密たっぷりですね!(笑) |

|

この、ヘッド加工機は、かなりの精度で加工できるため、シートカットを行った後で、そのまますぐ当たり面をチェックしても、ごらんの通りの仕上がりです。 指定した位置にばっちり当たりが出ています! 摺り合わせをしないで、組み付けても問題ないレベルになるそうです。 でも、一応バルブ摺り合わせは行う予定です。 |

| 以前使用していた、バルブのセット長(バルブステム飛びだし寸法) | ||||||||

| 実測値 | インテークバルブ(mm) | エキゾーストバルブ(mm) | ||||||

| 気筒 | 1番 | 2番 | 3番 | 4番 | 1番 | 2番 | 3番 | 4番 |

| セット長 | 42.44 | 42.39 | 42.38 | 42.48 | 41.95 | 41.95 | 42.10 | 42.04 |

| 新たに使用するバルブでセット長を指定セット長で合わせる | ||||||||

| 新設定値 | インテークバルブ | エキゾーストバルブ | ||||||

| 気筒 | 1番 | 2番 | 3番 | 4番 | 1番 | 2番 | 3番 | 4番 |

| 指定セット長 | 42.40 | 42.40 | 42.40 | 42.40 | 42.00 | 42.00 | 42.00 | 42.00 |

| シートカット後 の実測値 |

42.36 | 42.39 | 42.41 | 42.43 | 42.02 | 42.00 | 42.00 | 42.02 |

| 指定値との誤差 | −0.04 | −0.01 | +0.01 | +0.03 | +0.02 | 0 | 0 | +0.02 |

※指定数値との誤差が最大箇所で−0.04mmですが、充分問題無いレベルでしょう。

セット長を合わせることは、結構重要であると考えます。

リテーナーから上のカムとリフターのクリアランスは、シムにより調整可能ですが、リテーナーから下の

バルブスプリングのセット荷重が重要になってきますね。(コッターの位置が固定しているため)

今回の数値を把握することにより、次回からは、バルブステムの上頭部から計算して、アウタースプリングと

インナースプリングのセット長もデータとして残すことができます。

バルブステム飛びだし寸法に大きく違いがあると、最大リフト時のスプリングの最大荷重に影響が

出てきますね!これは、バルブサージングが起きてしまうエンジン回転数にも影響が出ると思われます。