コンロッド軽量及び研磨(重量合わせ)

始めるまでは、ワクワクしていましたが・・・・。

実際、私のこだわりのレベルでやると、とんでもなく大変なことが

わかりました。。「重量合わせだけでは、体感できない。」と言われているにも係わらず・・・。

とは言っても後には退けません。前進あるのみです!

重量が同じであれば、理論上悪いことはないのです。

バイクやレーシングみたいに、1万回転以上なら「効果あり」なんです。

ノーマルなら、せいぜい7500回転程度ですけどね。。(^^;)

| ピストンピンとコンロッド ボアとのクリアランス |

ピン外径 | コンロッドボア 内径 |

規定値 | 計算値 |

| 1番ピン | 21.997 | 22.021 | 0.008〜0.021 | 0.024 |

| 2番ピン | 21.997 | 22.021 | 0.008〜0.021 | 0.024 |

| 3番ピン | 21.997 | 22.019 | 0.008〜0.021 | 0.022 |

| 4番ピン | 21.997 | 22.016 | 0.008〜0.021 | 0.019 |

↑この数値・・・。以前、クリアランス測定で発表しておりますが・・・(^^;)

悩みましたが結局、ブッシュを入れ替えることにしました。

規定値オーバーですので、実際回してみた感覚は、クルクルです。

このクリアランスをレーシングエンジンでは、0.005mm程度まで詰めると言います。

0.010mmあると、レーシングでは、「ガタ」の領域だと言う噂なども・・・。

ピストンのサイドスラストによるフリクションロスを少なくするためです。

じゃ〜。私の場合は、「ガタガタ」ってこと??(笑)

そんなことより、私は、規定値の最小値「0.008」でセットすることにしました。

クランク側は、クリアランスをいくつに設定する。とかノウハウがあるようですが・・・

この場所については、狭い側のほうがいいようです。私の調べた範囲ですけど。。

どうせやるなら、こだわりたい!!!←またまた、こだわりです。(笑)

一個一個の「やっても意味無い。変わらない。無駄」なことでも、すべてにこだわると

トータルでは、すばらしいフィーリングになってくれる!と期待しているんですけどね。

ってことで、内燃機屋さんに「熱い思い」を伝えたところ、「どうせなら、企業秘密を

紹介してもいいですよ」と取材の了解を頂きました。

もちろん、店名等はシークレットですが、技術やノウハウを公開することは

内燃機屋として、「同業者にも意味があるかもしれない。」との判断もあるそうです。

|

まずは、洗浄です。汚いまま内燃機屋さんに持って行くのは失礼です。最低限の洗浄をして持ち込むのが、マナーだと思っています。 洗浄液に浸けて、ブラッシングしたのが右側です。 コンロッドから、グリーンのペイントマークが出てきました。 でも、意味はわかりません。。(^^;) マニュアルには、コンロッドのマーク識別表示はありませんでした〜。 画像では、あまり綺麗になっていないように見えますね。(笑) |

|

以下、持ち込み後の作業工程を取材しました。 業界初の、作業工程取材公開かも。。。(笑) まずは、スモールエンド(小端部)のブッシュを油圧プレスで打ち抜きます。その際、ブッシュのみ一カ所切断線を入れてあります。 オイルラインが十字に入っていますが、これは、鋳物の型枠時点で形成されているようです。 今回作成するブッシュも十字のオイル溝を切ります。 材質を判断して頂きました。 総称して、ケルメットと言うそうです。 詳しくは、銅メッキの上にケルメットを溶着させたもので、ブッシュがすり減ってくると、ピンク色の層が出てくるのはそのためだそうです。 ケルメットには、大まかに2種類。錫(すず)または、鉛ベースバビットもしくは、焼結鋼・鉛と三元オーバーレイと言われて・・・?? 勉強しま〜す。って感じです。(^^;) |

|

そして、これは極秘だそうです。 これが、ブッシュの素材です。 ヒントだけ頂きました。 (仮称)アルミハイシリコンリン青銅とでも言っておいてください。とのこと。特別に材質の段階で成分を調合して、製造してもらっているそうです。まさに、企業秘密ですね。 |

|

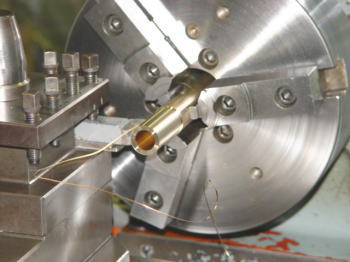

1から、削り出します。大型旋盤での作業です。 まず、私のような素人が観て思ったのは、手際の良さです。 無駄のない動きで、まさに神業です。 本来は、一般のお客さんの前では作業をされませんし、部品が飛んだりして万が一の事故などあってはいけませんので、工場内は立ち入り禁止となっています。 そこへ、初めてカメラが入りました。って感じです。特別許可です。 ちなみに「一般的な内燃機屋さんの加工とは違います。」って言われました。 私には、????です。 通常は、削りだした後は、アジャストリーマーで内径をピンの外径+クリアランス値まで拡げるだけだそうです。 それでは、「本当の意味では、違う」と言い切られました。 詳しくは、下記で説明していきます。 |

|

旋盤のチャックに挟んで中心の肉を大まかに削っていきます。 回転数は、100回転です。 |

|

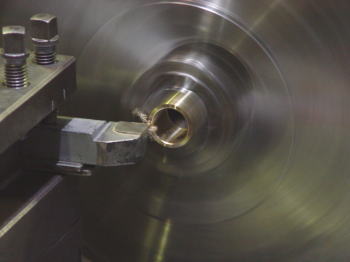

刃を替えて、内径をある程度規定値近くまで研削します。 |

|

次に、外径を規定値近くまで研削します。 回転数 1500回転。 |

|

スモールエンドのブッシュを外した状態でのボア内径を計測します。 右側上下左右方向2点、左側上下左右後方2点で、計4箇所測定して平均を出します。 0セットして、マイクロメーターで読みますが。。。これがまた、恐ろしい程に早いです。(^_^;) 私は、遅いので軍手で手の熱の伝わりを無くすようにしていますが、瞬時です。え、え、っと思ってる間に終わっていますから。 大きい所で0.015mmの測定差がありました。ってことは、大端部と小端部の直角度、中心距離が均一でない。ってことになりますね。 4点の平均値を取り、それに小端部内径のしめしろをプラスします。 小端部内径のしめしろは、「+100分の6〜100分の8とした。」 この言葉の言い回しにも、指摘がありました。専門的には意味のある言葉だそうです。 ですから、各気筒コンロッドの小端部の大きさに合わせて、内径を微調整してあります。ブッシュは、気筒番号で固定されます。 |

|

コンロッド小端部の長さを測ります。23.75mm |

|

それに合わせて、ブッシュも切断されます。23.75mm |

|

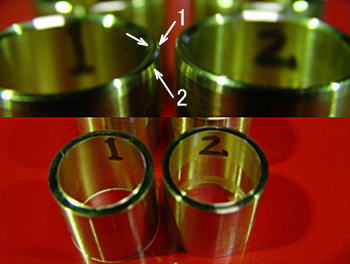

そして、面取り作業です。当然の処理だそうですが、綺麗な出来映えです。 |

|

拡大画像です。下の画像は、切断状態です。 上のアップ画像は、面取り終了後です。 内部は一段階の面取りで、外部は、2段階に面取りしてあります。 1,2の白矢印部分です。この細かい作業が、小端部内径締めしろ分だけ大きい外径でも、ブッシュ圧入時にストレスなく入っていく要素でしょうね。しめしろの設定値もズレないためのノウハウですね。 ブッシュ側では、外径側を意味します。誤解の無いように。 |

|

そして、極薄く潤滑剤が塗られて、油圧プレスで圧入されます。 |

|

綺麗に装着されました。 ブッシュ内径は、当然まだ若干狭い状態です。 |

|

とりあえず、4つ並べて記念撮影です。 ブッシュが輝いていますね!!(^_^)v |

|

ここからが、核心ですね〜。 通常、このような工程で作業をする所は、何件あるのでしょうか?? 旋盤に、専用のジグが設置され、それにコンロッドが設置されました。 旋盤に取り付けられたジグの中心に小端部がきます。 このテストインジケータは、測定子の側面方向をテコの原理で計測するタイプで特殊なものですね。この測定子をブッシュの内面に当たるようにセットして、旋盤を手で回しながら針のブレを見て、最小になる所でコンロッドを本締めします。 |

|

全体画像です。コンロッド大端部と対角線上には、旋盤によって回転するため、ウエイトでバランスしてあります。 旋盤にジグが設置され、その面に大端部が固定されます。 そして、コンロッドは小端部で最小のブレになる位置に固定されます。そのため、コンロッドスラスト面との直角度、平行度と中心距離が4つとも一致できるのです。 一度大端部の設置箇所を固定したら、4つとも同じ位置大端部は装着されます。 大端部を「正」とし、小端部側のネジレをブッシュの内面を旋盤で研削することにより、大端部と同じ芯方向に修正されるのです。これとピストンピンとのクリアランスを最小としたことにより、ピストンがライナーの中でブレずに、上下運動することになります。 これが、アジャストリーマーで小端部内径に合わせて拡げられた場合は、大端部と小端部の直角度、平行度は修正されないまま拡げられることになり、結果的には、ブッシュを入れ替えても本当に修正されたとは言えない。と言われました。 あくまでも、クランクシャフトのネジレや曲がり量が「0」だと仮定した話にはなります。誤差を最低限の方向に持っていく修正研削作業と理解してください。 |

|

そして、ピストンピンの中心部をマイクロメーターで測ります。 その直径+指定クリアランス(0.008)になるように内径を数回に分けながら徐々に規定値まで旋盤で研削されます。 今回使用の新品ピストンピンの中心部外径は、90度対角で4つ共揃っていました。 つまり、この段階で、大端部の芯と小端部の芯が通り、しかも、大端部の設置箇所も固定されているので、4本が同じ中心距離になり、直角度も平行度も出ることになります。 画像は、ジグに取り付けられたコンロッドが高速で回り、小端部の芯だけにピントが合った画像ですね!!! 1000分代の修正研削です!!! 作業を近くで観ると恐ろしいですよ〜。飛んで来そうで。。。(^_^;) |

|

次は、オイル穴加工です。 圧入後ブッシュ内径修正研削が終わった後で、オイル穴を開けます。フライス盤に固定され、4mmの超硬ドリルで開けられます。 その後、超硬エンドミルで横方向の長穴形状に拡げられます。 純正ブッシュは丸穴ですが、コンロッド穴形状に合わせて長穴形状に変更してもらいました。 純正品は圧入段階で、すでにブッシュに穴が開いた製品を入れるためコンロッド側の長穴範囲の中心からズレて圧入されてるケースもあるようです。 |

|

これが、加工後の拡大画像です。コンロッド穴に合わせてきれいにブッシュ側も長穴形状に拡げられています。 |

|

その後、高速リューターで十字側にオイル溝が切られます。 これは、職人の神業です。 慣れていないと、絶対無理ですね。 失敗したら、1からやり直しですからね。。。すごいです。 十字の溝は、純正品よりも長めに入れてもらいました。 日本車のある車種の溝を参考にしています。 ※内燃加工に対する問い合わせ等は、管理人が仲介します。メールにて |

|

コンロッド大端部、クランクピン側のメタルをチェックします。 8枚セットでパックになっています。 クリアランスグレードは、スタンダードで設定しました。 8枚を個別に電子秤でチェックして、2枚同士の組み合わせで重量誤差「0」になるようにしました。 |

|

コンロッドを小端部(スモールエンド)と大端部(ビッグエンド)に分けて重量合わせを行います。 そのためには、専用のジグが必要になります。 いろいろ調べて良さそうなジグを紹介しているページを発見しましたので、同じように作製してみました。 針金を細工して、接合部を半田で結合するものです。 エンジンのOHを始める前にすでに、完成させていましたが、やっとジグの出番となりました。(笑) 大端部は、針金のバネを利用して、うまく設置するように紹介されていて、測定誤差も少ないとのことでしたので、よく観察しながら作製しました。 下は、コンロッド装着時です。 作製のポイントは、小端部のブッシュが入っている状態でジグが装着されますので、ブッシュを傷つけないように、それでいて隙間が出来ないように、大きさを微調整することです。 |

|

小端部では、接点は、1点。大端部では、接点を2点とします。 矢印のように点による接点にすることにより、力の応力を集中させます。大端部の2点も同じように、尖らせます。 針金に錆止めがコートされていますので、半田ゴテ作業にコツが要りますね。加工しやすく、それでいてコンロッド重量でたわみなどがでない線径を選びます。 |

|

これが、重要でした。電子秤と同じ高さの台を設置します。 電子秤自体の水準器は、もちろんですが測定ジグの上に水準器を設置して、水平になるように調整します。 水平になれば、大端部と小端部の位置が多少左右しても、重さは変化しないようになります。 ですが、この水平(上下)の設定が少しでも変化すると、かるく0.5g程度変化しますので、この意味は経験で理解するしかないですね。 測定ジグを電子秤に単体で載せて計測し、左画像のように、小端部と大端部に分けて重量をメモし、単体重量との誤差をチェックします。これで、誤差が出るようでは、コンロッドを装着したときは、かなり誤差が大きくなります。 慣れてきたら、誤差は出ても、4本の測定誤差がなければうまく、重量合わせを出来るようになります。この説明の意味は、実際にやってみないとわからないと思います。 |

|

電子秤にマジックで線を引き、おおよそ同じ位置にくるようにします。 反対側は、アクリル板に同じように線を引き直線上に大端部2点と小端部1点がライン上になるようにし、さらに、アクリル板に小さな穴を開けて、測定点が収まるようにして、誤差を防ぎました。 コンロッドもオフセットがありますので、いつもコンロッドの上下方向をチェックして決めた方向で測定するようにしました。 何度も、何度も測定しますので、測定ジグはしっかり溶接させておく必要がありますね。 簡単に装着できて、それでいて誤差の出にくいジグの設計。 本当に、この形は参考になりました。 |

|

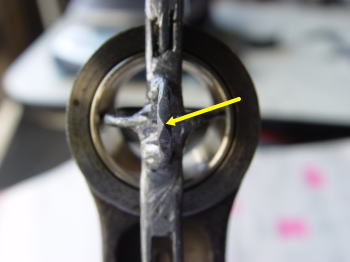

コンロッドボルトです。 矢印の部分が径が小さくなっていますね。これは、ネジ部以外の部分で張力によりわざと伸びるように設計されています。 伸びることで、コンロッドとキャップを締め付けているんです。 ネジ部で慣性力に耐えるため、細い部分を積極的に伸ばすことでクローズインに耐えるのです。 キャップとの設置面は、ズレないように大きくなっています。 ですが、クローズイン時にボルトへの影響は大きくなりますね。 今回、OHと同時にコンロッドボルトも交換したかったのですが、在庫切れということで断念。。。 ボルトの張力が残っていればいいのですけどね。。 ボルトの伸び率をチェックして、まだ使えるか?判断したかったんですけど。専用のマイクロメーターが要るので断念。。。 あとは、締める時のトルク管理と感触で判断するしかないです。 |

|

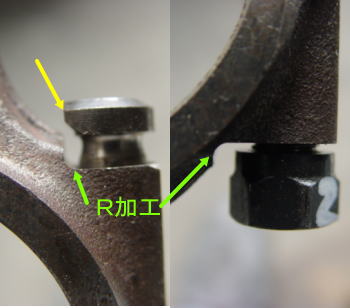

大端部のコンロッドボルトの設置箇所のアップです。 9000回転で回る時の慣性力は、ボルト一本当たり1.5トンとも言われています。すごく重要なパーツですね! 黄色矢印は、ボルトの回りを防止するために、カットされてコンロッド側で止まるようになっています。 緑矢印の部分が、直角になっている形状は良くありませんので、左画像のように、R加工する。というノウハウがありますが、ジュリアは、純正でR加工になっています。 すばらしいですね! |

|

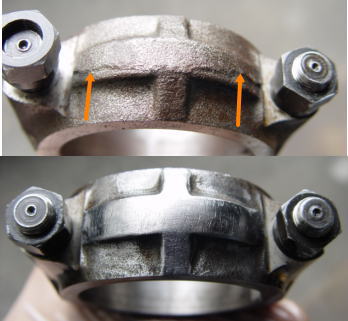

コンロッドの側面の研磨状態です。 ノーマル上から、研削して下のように加工しています。 研削時のキリクズが皮膚に刺さりますので、整備用のビニール手袋を装着しています。 かなりオススメです。 主には、側面の出っ張り部分で軽量化と、重量合わせを行うことになります。 大きな出っ張りは、初めに超硬バーで削り落としました。 ただ、重量を合わせるためだけなら、15分もあれば完了するでしょう。実際、最小の時間で効果を出すなら、その程度でも構わないかもしれませんね。 下の研削は、100番研磨が終わった状態です。 |

|

キャップ側は、慣性力を支える部分として重要なところです。 ここは、軽量化を考えずに、矢印のような段差を削り、重量合わせのみと考えています。 私は、キャップ部と、大端部と小端部とコンロッドセットの重量差をそれぞれ全部0.09g以内に納めて、尚かつ鏡面研磨します。 これが、すごい大変なんですよ・・・・。(>_<) エンジン回転数が8000回転程度なら意味がない。と言われる重量合わせ。 あえて、やってしまうのです。 繰り返しますが、ここまでこだわると凄く大変です!!!(笑) |

|

小端部のアップです。小端部も側面同様に出っ張りがありましたが、全部削ってしまいました。 今回の軽量研磨重量は、これが経験となっていきます。 コンロッドが折れる原因は、メタルの焼き付きが原因と言われています。 軽量研磨した場合は、鏡面加工にすることで疲労破壊強度と応力分散に貢献します。 |

|

ロッドの部分の浮き文字はすべて削ってしまいました。 文字を消すことに執着しすぎると、凹みになってしまいますので気を付けましょう。 多少、文字の凹凸跡が分かっても削り過ぎるよりはマシです。 |

|

ロッドの凹み部分の鏡面は、ロール状にしたヤスリで丹念に番手を上げていきました。 加工中のミスで削ってしまわないように、大端部と小端部は、保護しています。 大端部は、排水用の蓋を2つで両側からサンドしています。 丁度いい大きさは、64mmです。 小端部は、ワッシャで挟んで保護しています。 ロッドの凹み部の鏡面研磨は、イチグチのポリライトホイールがオススメでした。磨き部の長さが長め方が、凹凸に馴染みます。少し値段が高いですけどね。。(^^;) 耐水ペーパーで丹念に磨いてもいいですね! |

|

側面と小端部は、磨きやすいので、鏡面研磨作業では有名な光陽社から販売されているオフセットサイザルを使用しました。 青棒を付けて磨いていきます。 これは、使えます!240番のすり傷からいきなり鏡面になります。 ですから、鏡面にしておいて凹凸を確認し修正し、重量を修正して、また鏡面という作業が可能になります。 鏡面にしてからの修正研磨は、番手を遡るため、大きな時間のロスになりますが、これだと、240番から修正して鏡面になりますので、時間の短縮になりますね! バルブフェイスの鏡面などにも使えます! |

|

鏡面加工に入ると、0.1g単位の微調整になります。 ですから、上の作業時点での修正研磨が重要になりますね。 小端部を削り過ぎると、大端部の割合が重くなります。全体重量で、0.1g単位で調整しながら、小端部と大端部とキャップ部で重量を合わせていきました。 それが終われば、鏡面の仕上げです。最後は、ピカールで磨きました。 その後、画像のようにクランクピンから上のすべての重量をセットでチェックします。部分的誤差は、「0」=「0.09g以内」に納めていますが、0.05gの四捨五入の関係で、+−0.1gの誤差がでましたので、メタルの組み合わせで微調整しました。 画像は、1382.6と7を行ったり来たりでした。 ってことは、1382.65g??(笑)なんと、4セット共、そうなりました。1382.6gとしておきます。 |

|

同じ重量でも、0.05gを境としてどっちに近いか?で、合計重量としては、0.1g誤差がでましたので、その部分で全体セットでの重量を、「0.09g」以内に納めることができました。(^_^)v 百聞は一見にしかず。です。 見てもらえば、どれだけの鏡面仕上げか、わかりますね。(笑) 大変でした〜〜〜。(>_<) |

|

大端部もキャップ部も、側面と小端部の仕上がりまでは、いきませんが、一応鏡面状態にはなっています。 大端部は、本当に削る所がありませんので、この状態まで仕上げるのにも、神経を使いました。 |

※コンロッド大端部、クランクピン部のメタルの個体重量は、26.8g〜27.1gまでに収まっていました。

組み合わせを何通りか実施して、すべての2個セットが53.9gになりました。

コンロッド以外は、ピストントップからメタルまで重量がすべて単体で揃ったことになりますね。

コンロッド部で一度、軽量加工、重量合わせ、鏡面研磨が終わってから全体の重量チェックをします。

最終チェックは、すべてセットで測定し、それぞれの単体重量誤差0.09g以内の誤差をコンロッドメタルの

組み合わせで調整しました。と言っても、2個セットの重量は、53.9gで変わらないんですけどね(笑)

それでも合わない場合は、コンロッドの鏡面仕上げのみで補正しようと思っていましたが、そこまで

しないでも、すべてセットで「0」になりました。

| 測定ジグの重量 | 全体 | 小端部 | 大端部 |

| ジグのみ | 35.0g | 13.4g | 21.6g |

| ノーマルチェック | 1番 | 2番 | 3番 | 4番 | 備 考 |

| 研磨前のコンロッド 単体での重量チェック |

717.5g | 717.9g | 717.5g | 718.0g | ノーマルでも、1g単位なら 揃ってることになる!! |

| ジグ重量を除いた 小端部の重量 |

205.2g | 205.0g | 206.0g | 204.8g | 最大重量差 1.2g |

| ジグ重量を除いた 大端部の重量 |

512.3g | 512.9g | 511.5g | 513.2g | 最大重量差 1.7g |

| コンロッドボルト 1セット重量 |

92.1g | 91.9g | 90.7g | 91.4g | 最大重量差 1.4g |

| コンロッドキャップ部 のみでの重量 |

165.0g | 164.7g | 165.0g | 164.9g | 最大重量差 0.3g |

| 最終チェック | 1番 | 2番 | 3番 | 4番 | 備考 |

| コンロッド軽量 鏡面後の重量チェック |

702.9g | 702.9g | 702.9g | 702.9g | 最大重量誤差 0.09g以内 |

| ジグ重量を除いた 小端部の重量 |

196.5g | 196.5g | 196.5g | 196.5g | 最大重量誤差 0.09g以内 |

| ジグ重量を除いた 大端部の重量 |

506.4g | 506.4g | 506.4g | 506.4g | 最大重量誤差 0.09g以内 |

| キャップ部のみ重量 参考値(大端部に含む) |

164.5g | 164.5g | 164.5g | 164.5g | 最大重量誤差 0.09g以内 |

| コンロッドボルト 1セット重量(参考値) (研磨前と同じ) |

92.1g | 91.9g | 90.7g | 91.4g | ボルトは、研磨していない。 |

| コンロッドメタル、 コンロッド、ピストン、 ピストンピン、リングセット (Cリング含む) |

1382.6g | 1382.6g | 1382.6g | 1382.6g | 最大重量誤差 0.09g以内 |

※以前、ピストンとリングセット時の部分的合計の重量を全部足していっても、1382.6gですので、

計算上も合計実測も「ピッタリ一致」したことになりますね。(^^;)

2000GTVの場合、ストロークは88.5mmと、かなりロングストロークになっています。

よって、ピストンスピードは1300に比べて遅めになりますので慣性力の増大によるベアリング荷重や

コンロッドの強度的にも、安全な方ではありますね。

エンジン回転数も上限は8000回転もあれば充分でしょう。(ノーマルレベル)

そうは言っても、コンロッドのクローズイン(慣性力により大端部がピストンピン中心側へ

引き延ばされる力)により、瞬間的にクランクピンとメタルとのクリアランスがなくなってしまう

ことにより、メタルの焼き付きで、コンロッドが折れる可能性はあります。

慣性力の作用としては、1工程の中での排気行程から吸入工程に移る時の慣性力が問題に

なりますね。圧縮から膨張行程の場合は、慣性力と爆発によるガス圧が相殺されるため

比較的、メタルへのダメージは少ないですが、排気行程から吸入行程は、慣性力がそのまま

大端部をクローズインさせますので、クリアランス設定も重要になってきますね。

2回に1回は、慣性力は軽減されるので、メタルへの負荷も休む機会ができますが、

問題は、エンジンブレーキなどによる運転ミスでオーバーランさせると慣性力が瞬間的に

増大してしまい、焼き付きや折損などのトラブルへと発展してしまうようです。

そうは、言いながらも、今回軽量研削した重量は、根拠がありません。

10.0ピストンに変更したことにより、一個当たり、30グラム重くなったのを、

コンロッドで約15グラム軽くしていますが、重心位置による慣性力増大と、重くなったピストンを支える

剛性を15グラム軽量したコンロッドで支えることができるか??については、結果のみぞ知る。です。

結果として、焼き付きや折損が無ければ、ここまで軽量しても大丈夫。という経験に基づく

ノウハウとして、私自身の財産になることでしょう。。折れたら、泣きます。。。(T_T)

しかし、数値だけを頼りに、私と同じように軽量されても結果が同じようになるとは

言えませんので、私の結果が「OK」でもご注意ください。細かな作業は真似できないですから。

自己責任でお願いします。

それにしても、ボルトの伸力が残ってることを祈るばかりです。。。(^^;)

私の性格からして。。。回転数が7000回転を越えると、コンロッドボルトのクローズインを

想像して、それ以上アクセルペダルを踏み込めないかもしれません。たぶん(笑)

いつ、ボルトを取り替えられたかわからないコンロッドボルト、ナット。30年前であるならば、

やはり、今○万円を出し渋っているわけにはいきませんね〜。

ボルトが折れたら、全損は間違いなし。そうなれば、今までの苦労が水の泡です。

よって、コンロッドボルト、ナットを探しました。すると、キヨラパーツセンターさんに在庫が

ありましたので、今回購入することにしました。

左の2つが古いボルトナット。右側の2つが今回の新しいボルトナット。

最上部のボルトの頭の色が、新品の方が少し銅色のような

色に見えるのがわかるでしょうか??当時のものよりも、

ボルトの強度を上げてあるそうです。何が混ざっているのかな?

重量は、計測してみましたがいっしょぐらいでした。

当時の物は、重量も重いと聞きましたが、同じだったってことは、

一回、ボルトセットは変えてるのかな〜?

腰下のOHをする場合は、以前のOH履歴がわからない場合、コンロッドボルトナットは、

消耗品として考え、交換することが妥当であると判断します。

| 最終チェック | 1番 | 2番 | 3番 | 4番 | 備考 |

| コンロッド軽量 鏡面後の重量チェック |

702.8g | 702.8g | 702.8g | 702.8g | 最大重量誤差 0.09g以内 |

| ジグ重量を除いた 小端部の重量 |

196.4g | 196.4g | 196.4g | 196.4g | 最大重量誤差 0.09g以内 |

| ジグ重量を除いた 大端部の重量 |

506.4g | 506.4g | 506.4g | 506.4g | 最大重量誤差 0.09g以内 |

| キャップ部のみ重量 参考値(大端部に含む) |

164.5g | 164.5g | 164.5g | 164.5g | 最大重量誤差 0.09g以内 |

| コンロッドボルト 1セット重量(参考値) (新規購入したもの) |

92.1g | 91.9g | 90.8g | 91.4g | ボルトナットは、一切 研磨していない。 |

| コンロッドメタル、 コンロッド、ピストン、 ピストンピン、リングセット (Cリング含む) |

1382.5g | 1382.5g | 1382.5g | 1382.5g | 最大重量誤差 0.09g以内 |

今回の新しい、コンロッドボルトとナットは、それぞれ個別単体で重量を量り、何十通りかの組み合わせ

を実施し、コンロッドセットでの重量誤差を最小にすることにしました。

その結果、これ以上の調整は無理と思われる組み合わせを見つけるまでに、2時間掛かりました。(^^;)

| 1番重量 | 2番重量 | 3番重量 | 4番重量 |

| 702.9g | 702.9g | 703.0g | 702.9g |

小端部側を主に鏡面研磨することにより、最終的に、702.8gで重量合わせをすることができました。

そして、またピストン、メタル、リングセット、ピストンピンで最終チェックを行い、最終重量も

同じように、0.1gだけ少ない1382.5gで完了しました。疲れました〜(*_*)

これで、今のところ気になる所はありません!!!(^^)