ピストン加工及び、重量合わせ

今回、ポート研磨同様に、こだわっていたこと。(っていうか、何でもこだわっていますね・・・(^_^;)

それが、バランスチューニングです。

要するに、4気筒を全て「同じ重さ」にすること。

後の、燃焼室容積合わせも、このバランスチューニングの一つですが、

ここでは、「鏡面仕上げ」と「重量合わせ」をメインとします。

ピストンの形状を大幅に、変更したり、バルブを大幅に変更したりは、しません。できません。(笑)

ノーマルベストで、個人レベルで、何ができるか??

それが、上で挙げた2点だと考えます。

実際、体感的にどうだ??ってのは、影響ないようですけど。。。(^_^;)

プライベーターとしては、こだわってもいい。と、勝手に判断しています。(笑)

プロに頼めば、「最低限の時間制約で最大の効果を発揮させる。」と思いますが、そこが

プライベートチューニングとの大きな違いだと思っています。お金を掛けずに時間を掛ける。

|

今回使用するピストンは、ノーマル仕様の圧縮比9.0:1というピストン形状から、10.0:1という圧縮比に変更になります。 10.4:1というピストンが一般的なチューニングピストンの第一段階だと思いますが。。。私はあえて、10.0:1を選びました。 これは、スパイダー用のピストンとして通常使用されているようですが、私が気に入ったのは、ピストンクラウン部(頭部)の形状です。 頭が、台形の形をしていますね。ここが、圧縮比を上げていこうとすると、どんどん三角形に尖っていきます。 それを避けたかったのです。 ノーマルでも構わないと思っていましたが、この形状による、燃焼効率に賭けてみたいと思ったのです。 後で知りましたが、ノーマルピストンより、かなり重いです。(笑) コンロッドメタルへの負荷が気になりますね。。(^_^;) |

|

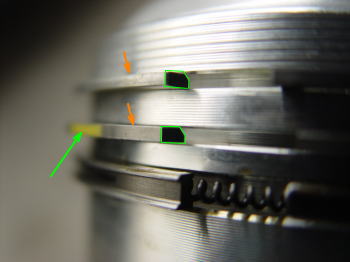

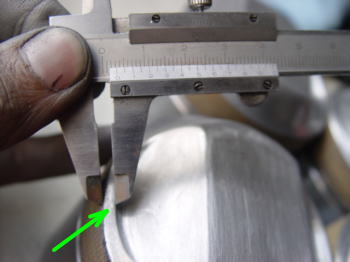

まず、ピストン形状を観察します。 パーツは、ピストンとライナーとピストンリングセットと、Cリングとライナー下部のOリングが、すべてワンセットになっています。 ですから、とりあえず、ライナーから引き抜いて、重量測定の為にリングを外します。 後にリングの合い口や溝とリングのクリアランスなど、新しく装着するものをすべて、以前と同じように計測していきます。 リング形状は、トップもセカンドも初期形状は、プレーンタイプのインサイドベベルです。馴染んできたら、バルブフェース型になってくるでしょう。合い口はどれも、直角合い口でした。 私の前のピストンは、セカンドはテーパーアンダーカットだったんですけど、これは違いました。年式や、メーカーでも違いがあるようです。 トップランドは大きめのスジ。トップとセカンドの間と、スカート部も含めて、ごく小さな溝が刻まれています。ラビリンス効果をねらって油膜切れを防止するためです。 間違えないように、リングの上下では、上部(オレンジ矢印)に電子ペンでTOPと刻まれています。セカンドリングは、緑矢印のように、黄色のマーキングが施されていました。オイルリングにも、TOP(上方向)を指示してあります。 |

|

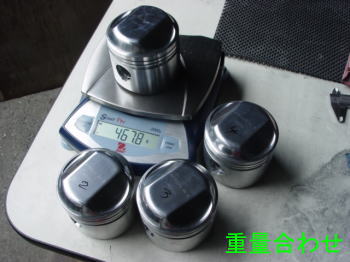

ピストンのみで計測しています。 下記で、表にして重量合わせのデータを発表します。 重量を管理するために、適当に1〜4の番号を振っています。 最終的に組む気筒番号とは、変わる可能性があります。 この電子秤は、0.1g単位まで測定でき、最大ひょう量が2kgですので、コンロッドからピストンセットまでの重量を一発で確認できます。なかなか0.1g単位で2kgまで量れるものってないんですよね〜〜。 新品ピストンの4番の重さです。468.3g ちなみに、旧ピストンの4番は437.5gでしたので、30.8g重いですよね〜。これは、かなり不利です。(^_^;)ただでさえ、オートサーミック形状で、胴周りが重いのにな〜。(笑) それでも、頭部形状が燃焼効率に良さそうと言うことと、トルク重視型になるとの噂を聞きましたので、期待します。(^^) |

|

オレンジ○に注目してください。この円と同じように、ピストン頭部の中心から、削りだしたスジが放射状に広がっていますね。 当たり前ではありますが、このスジが気になります。 このスジを綺麗に無くしてしまいます。燃焼ガスが少しでも抵抗なく流れてくれること。それと、排気ポートと同様に、鏡面化することによって、カーボンの付着を低減、もしくは、付着したカーボンが境界面で剥がれやすくするために「ツルツル」にしてあげます。 ピストンの型番です。その下に矢印が入ってますね。 これは、ピストンの装着方向を示します。 通常は、矢印先が「排気側」と決まっています。 ピストンの横振れを防ぐために、少しだけオフセットしてあります。スラップ音を減らす役目もあるようですが、回転方向の上流側へオフセットすることにより、上死点を過ぎた時には慣性によりコンロッドは、すでに下流側へ移動しているため、膨張時点での逆方向への力の伝わりを回避する役目もあります。 レースエンジンは、オフセットがないのが普通だそうですけど・・・。 |

|

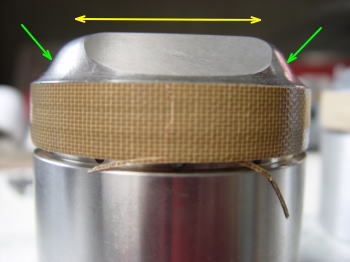

頭部を研磨していきますので、手先が滑って、コンプレッションハイト(頭部の肩からピストンピン中心までの側面の総称)に傷を付けるのを防止するためにガムテープで保護しました。 黄色矢印部分の範囲が広いですよね。そのため吸気側から、混合気が入ってきて、スワールを巻き、爆発する際に燃焼効率がよさそうだと思いました。 通常は圧縮比を上げる方法は、頂点をどんどん三角錐に盛り上げていく形状ですが、それを防ぐために、緑矢印部をバルブリセス以外で極端に盛り上げています。そうすることで、高さは低く抑えて、燃焼室容積を狭めようとした、設計だと推測します。 本来ジュリアは、半球形型燃焼室でスキッシュエリアが存在しませんよね。でも、このピストン頭部形状で中央側に混合気を早めに集める役目をしそうな気がしますが。。。どうでしょうか???推測です。良く言い過ぎだし、そこまで効果はないかな。(笑) その代償として、爆発後の未燃混合気が淵に集まって密度の高い気体になり、燃えた瞬間の発熱量が大きくなるから、それを考慮して、緑矢印の内側の厚みが厚くしてある。だから、重いピストンになってしまった。。。これまた推測です。。。(笑) 頭部の盛り上がりの位置が低いので少しはピストンの重心が低い位置にきてることを願って。。 |

|

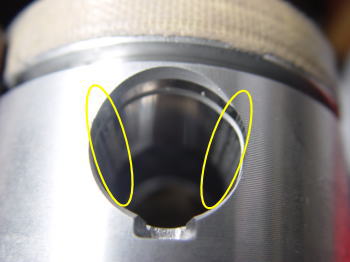

ピストンが上死点に達する慣性力でピンボス部にクラックが入るトラブルを防ぐ為に、斜め上方向にオイル進入用の溝が入っています。 黄色囲み部分です。 |

|

ピストンの種類で異なります。旧ピストンは、新ピストンのような加工でなく、ピストン内側のピンボスの下部から片側2カ所のオイル穴が設けてありました。 赤矢印部分です。 |

|

それぞれのピストンの重量を計測しました。 よって、まずは鏡面加工を施します。 その前に、絶対に加工しようと思ってたこと。 燃焼室の形状で、S/V比(燃焼室の表面積Sと燃焼室容積V)を小さくした方がよいが、そのためには、なるべく頭部がフラットに近いほうがいいですよね。 そのために、10.0:1ピストンにこだわっていますが。。。 炎の伝達を速くするためには、なるべく凹凸をなくこと。 そのためには、表面の鏡面仕上げとともに、角の立った部分をなめらかにR加工します。そうすることで、燃焼ガスがなめらかにピストン頭部を這うようにして、滑ってくれることをイメージします。 考えれば考えるほど、4番の燃焼室のナット混入跡が気になってしょうがないですけど。。。。。(>_<) |

|

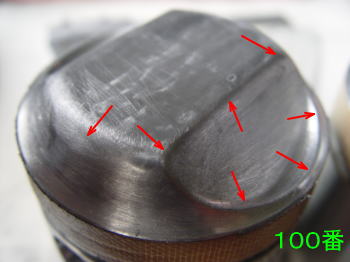

そのために、赤矢印の所を荒く削っていきます。 特にバルブリセスについて。 今回は、ヘッド面研量をまだ測定計算していませんが、大まかに0.2mm〜0.3mmぐらいと考えています。ですから、追加でバルブリセスの加工は、しなくても問題ないであろう。と推測しています。 もちろん、それでも、バルタイを95度ぐらいでセットしてリセスの確認をする予定ですけどね。 その時に、ピストンとのクリアランスを横と下方向でチェックして、問題なければOKです。 もともと、ジュリアのクリアランスはすごく狭いと聞いています。でも、自分で計ってみないと満足しませんし。信用しません。(笑) 日本車なら、ヘッド面研を1.5mm以上することもあるみたいですが、ジュリアは1mmすると、バルブに当たると聞いています?それってクリアランスが1mmってこと?? そのへんを確かめたいですね〜。通常、吸気側で1.2mm排気で1.5mm程度クリアランスがほしいところですが。。。 |

|

バルタイIN,OUT95度だと、当たるのでしょうか??? 正式には、そんな角度にしませんが、リセス確認のためです。 バルブの挟み角が吸排気40度で、0.3×tan40=約0.25mm ってことで、三角関数で計算できますね。 ってことは、これぐらいなら、角をR加工だけしてやればいいかな〜。っと勝手に思っています。(^^;) もちろん、余裕幅が取れないようなら、再度外側にリセスの拡大をしますけど。 ってことで、角のR加工を実施しました。 |

|

100番で、ピストンの削り跡をすべて除去して、R加工を行い、150番で馴らします。 R加工後に肩との余裕幅を確認しました。 まだ、3mm以上ありますね。 1mmはリセスを拡大しても問題ないですね。 でも、必要以上に拡げると圧縮比を下げるだけですので、R加工のみとしています。 リセス確認は、腰下を仮組付けしないと計測できませんね。 |

|

さて、今までのようにお得意の鏡面仕上げです。(笑) 各番手の研磨作業後に記念撮影しています。 説明は要りませんね。 見てのとおりです。 |

|

400番終了と600番終了 |

|

800番終了と1000番終了 |

|

1500番終了と2000番終了 すべて、手で仕上げています。 手で仕上げると、表面の仕上がりが滑らかになるような気がします。愛情込めて、鏡面にしているから。。。(笑) |

|

ピカールで一回だけ拭き取った状態です。 |

|

その後、10回ぐらい磨いたでしょうか。。。 超鏡面が終了しました。 ピカール缶を、近づけて記念撮影。 恐ろしい程に鏡面になっちゃいました。(笑) |

|

ピストン頭部の鏡面が終わって、側面のガムテープを剥がして、綺麗にブレーキクリーナーで洗浄しました。 いよいよ、重量合わせです。研磨前と後での重量差を重量合わせをします。 ピストンの重量合わせで、削れる場所はどこでしょう。 重量差にもよりますが、ピストン頭部の裏側か、スカート部分ですかね。スカート部分を削ることは、まず、素人はNGです! 最低ひょう量が1g単位の秤では、0.1g単位の重量あわせは無理ですね。 0.1g単位なら、風が吹いたら0.2g動く程度の感度です。 どこまで、こだわるかは、その人次第ですけどね。(笑) |

|

よって、内部を削りますが、応力の集中する箇所は削ったらいけませんね。もともと、必要最低限で作ってあるピストンの肉を削るんですから、どこでもいい訳がありません。 極薄くであれば、ピストン頭部の裏もいいと思います。それと、側面に書いてある浮き文字を削る程度。または、小さなバリを取る程度。これで重さは、0.3g程度かな。 その他では、ピストン内面のピストンピンボスの下方向側に余裕があれば、内側をテーパー状に削れるようです。 経験が無いと素人は削らない方がいいかもしれませんが、ピストンが上方向へ突き上げる慣性力は強いですが、下側への燃焼圧力は弱いため比較的削っても問題ない。と言われているようですが。。。素人は、手を出さずに諦めて。。全体でバランスを考えたほうがいいかもしれませんね。 黄色の囲み部分を両側加工できるようですが、素人はしないほうがいいと思います。 |

|

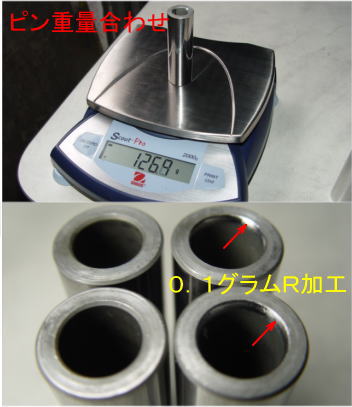

ピストンピンを単体でも重量チェックと重量合わせを行っています。 研磨できる場所としては、ピン側との接点になる部位で、ピンの中が中空になっていますが、その穴の内側が画像左側のように面取り状になっているので、右形状のように、R加工に研磨して、0.1グラム重量合わせをしました。 軽量化を目的とするほどの加工ではありません。 あくまでも、重量合わせのみです。 研磨というよりは、R加工で、ナゾる程度です。 削り過ぎると、耐久性が極端に落ちて危険になるようです。 ピストンピンは、非常に硬いので、超硬バーでもほんの少しづつしか削れません。 0.1グラム軽量を慎重に、一本20分程度掛けて仕上げました。 ※なお、R加工は、ピンの両端を均等に加工しています。 普通の人は、ここまでこだわりません。(笑) やっても、体感できないし、パワーとしては変わらないからです。(笑) |

| 1番 | 2番 | 3番 | 4番 | 旧ピストン以外の気筒 番号は仮番号である。 |

|

| 旧ピストン単体(ノーマル) 参考数値(圧縮比9.0:1) |

435.4g | 438.6g | 437.7g | 437.5g | 最大重量誤差 3.2g |

| 新ピストン単体(スパイダー用) (圧縮比10.0:1)研磨前 |

468.4g | 467.7g | 467.7g | 468.3g | 最大重量誤差 0.7g |

| 新ピストンリング (トップリング) |

8.6g | 8.7g | 8.6g | 8.6g | 最大重量誤差 0.1g |

| (セカンドリング) | 8.9g | 8.9g | 8.9g | 8.9g | 最大重量誤差 0.0g |

| (オイルリング) | 12.1g | 12.5g | 12.9g | 12.5g | 最大重量誤差 0.8g |

| リング3つセット 重量組み合わせ合計 |

29.6g | 30.1g | 30.4g | 30.0g | 最大重量誤差 0.8g |

| Cリング単体 2個セット 重量組み合わせ合計 |

1.7g | 1.7g | 1.6g | 1.7g | 最大重量誤差 0.1g |

| 重量合わせ後の新ピストン 単体での重量(鏡面終了後) |

467.7g | 467.2g | 467.0g | 467.3g | 最大重量誤差 0.7g |

| ピストンピン単体での 重量合わせ後の重量 |

126.8g | 126.8g | 126.8g | 126.8g | 重量合わせ前の 最大誤差 0.1g |

| ピストンリング、Cリングと ピストンセットの最終重量 |

499.0g | 499.0g | 499.0g | 499.0g | 最大重量誤差 0.09g以内 (ピストンピンは含まない) |

※最終的に組み付ける段階で、どの気筒にどのピストンを入れるか判断します。

ライナーとピストンのクリアランス測定や、ピストンリング合い口のクリアランスの状態を考慮して

1番、4番をセット。2番、3番をセットとして考えますが、重量には誤差が無いので、ライナーとの

相性だけを考慮すれば、どこでもいいんでしょうけど。。。(笑)

最終的にはコンロッドもメタルもセットで重量を調整しますが、100分の1グラム単位の

単品の四捨五入の関係で、重量誤差が発生すると思いますので、それを合わせて「OK」とします。

細かすぎますね。。。(^^;)

バルブ研磨及び、重量合わせ

|

バルブもそれぞれ、重量を量ります。 吸気は、1本単位でばら売りでしたので、それぞれで重量が違いましたが、全体的には、重量誤差が少なかったです。 排気バルブは、2本1組だったようで、同じセットになっているバルブは重量がだいたい揃っていました。 でも、セット違い同士は、結構重量差がありました。 排気バルブは、当時と同じソジューム入りのバルブで中が中空のため、かなり軽いですね〜〜。 これが、当時のノーマル標準装備とは、恐れ入ります。<(_ _)> |

|

バルブ研磨には、大型卓上ボール盤を使用しました。 もっていない場合は、電動ドリルに装着して、重量物に固定させて研磨する方もいるようですね。 私が、このボール盤にこだわったのは、卓上であること。ある程度大型であること。重量は、65kgありますので安定しています。 もちろん、水準器で水平に設置しています。 そして、何よりこだわったのは、チャックの挟み範囲です。 通常卓上ボール盤は、挟み範囲は、13mmまでしかありません。 でも、これは、16mmまでOKなのです。 13mmでも、バルブは挟めますが、16mmにこだわったのです。 それは、バルブガイドを加工できる大きさであること!です。 そのためには、14mm以上無いと無理なんです。 でも、今回の私のガイドは、内燃機屋さんに加工を依頼します。 ガイド加工も熟練の技を伴うようですし。。まずは、古いガイドで特訓しようと思います。 下の上側のバイスに、ヤスリや、グラインダーを指定角度で固定すれば、加工も可能だと考えます。 |

|

とりあえず、バルブフィレット部分の形状を観察します。 黄色矢印のバルブは、ノーマルです。 フィレットの削り跡が荒いので、研磨対象ですが、シートリング当たり面手前の段差が気になります。 結構、段差に厚みがあるのです。 自分が混合気になったときに、この段差は邪魔でした。 よって、赤矢印のように加工しました。 バルブをボール盤に挟み、ダイヤモンドヤスリで、シート当たり面へ「R」で繋ぎました。 古いバルブで何度か練習しました。私が器用だからできたかもしれませんが。。。(^_^;) |

|

古い吸気バルブです。左のオレンジ矢印は、シートリングとの当たり面です。色が変わっていますが、その部分までがシートに当たる可能性がありますね。もちろん、左の当たり幅は広すぎますけどね。 観てお解りの通り、ウエストバルブですね。ポート面に接する箇所のステム径を細くしてあります。細くなってる区間が狭いようですが、純正位置は、それだけポート内にガイドが出っ張るってことですけどね。 ジュリアのバルブフィレットは、高速用に近いと感じました。フィレットのRの度数が小さいですよね。一般的にRが大きいと低速重視と言われています。 フィレットの精度は、残したまま、吸気側も段差部分のみを「R形状」で繋ぐように修正しました。 研磨工程で、極薄く研磨による重量減が発生します。 |

|

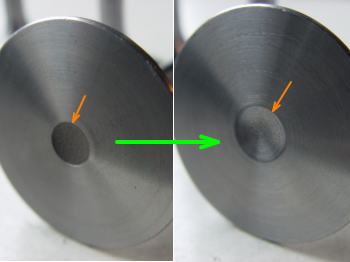

バルブフェイス側です。 左がノーマル状態です。 右が加工後です。 ボール盤に設置して回してみると、バルブの芯が出ていませんでした。 しかも、荒い地肌のままでした。 この部分で芯出し修正と、ある程度だけ重量合わせをします。多く削り過ぎると危険ですし、燃焼室容積の影響もでてきますので、右画像程度までにとどめています。 もちろん、フェイス部分も鏡面仕上げです。 |

|

吸気側フィレットの段付きの修正研磨です。 矢印の部分を「R」になるように加工しています。 右が加工済みです。 気を付けるのは、絶対に、シートリングとの当たり面まで加工しないことです! ジュリアの当たり面の角度は、30度です。 排気バルブも30度でした。 排気バルブは、45度でもいいんですけどね〜。 まいっか。純正仕様ですから。。。 「R」加工と、フェイスの芯で重量バランスをある程度近づけるようにしました。それでも、合いませんので、コッターとリテーナーを一個づつ計測して、組み合わせで重量を摺り合わせていきます。 |

|

排気バルブフィレット部分の研磨です。100番から馴らしていきます。 この時も、絶対にシートリングとの当たり面を削らないことです。 特に番手が低い(目が粗い)時は、注意しましょう。 ウエストバルブ箇所はいいですが、それ以上、上のステム部分は絶対磨かないようにしましょう。 1000番を超えたら、当たり面を磨いても影響ないと思いましたけど。。どうでしょうか。。。(推測) |

|

つづいて、240番研磨と400番研磨です。 バルブフェイス部分も同時に研磨しています。 |

|

600番研磨と、800番研磨終了後です。 画像では、違いがよくわかりませんね〜。(^^;) |

|

1000番研磨と、1500番研磨です。 いい感じです! |

|

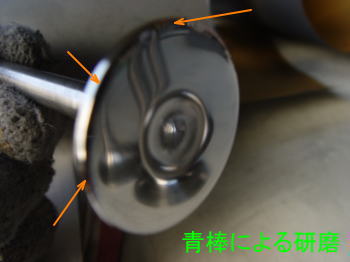

鏡面の仕上げは、青棒を使用しました。 濡れたような鏡面に仕上がりますね! |

|

フェイス側です。 重量合わせをフェイスの芯で行っています。 矢印部分は、排気バルブの燃焼室側の方だけ、面取りから「R形状」へ変更しています。 フェイスの芯は、外側へ向かって放射状に研磨し、ある程度重量差を摺り合わせています。 結構重量差がありましたので、単体でのバランス取りには、限界がありました。 あまり大きくは、研磨しません。燃焼室の壁としての役目がありますし、燃焼室容積合わせに影響が出ますし。 フェイスに写ったバルブが見えていますね〜〜。(^^) |

|

4本とも、完了して記念撮影です。 4気筒2バルブですので、本数が少なくてよかったです。(笑) V型12気筒48バルブなら、それだけでやる気が無くなりますね。(笑) バルタイ測定の時も思いましたけど。。。(笑) フェラーリの工賃が高いのは、当たり前のような気がします。 |

|

同じように、吸気側も研磨しました!! ある種、金属の芸術品です。 家でオブジェにしたいかも。。(^^;) |

|

矢印の、この部分「R」加工に細心の注意を払いました。 器用だから、やろうと思ったんですけど、普通はオススメしません。 形状自体は、これがよさそう。と思ってやりました。 |

|

最終的には、この程度の鏡面です。 バルブ単体で重量合わせが、できればよかったんですけどね〜。 残念です。普通なら、OKの範囲かもしれませんけど。 私的には、気に入りません・・・・。 でも、コッターとリテーナーとバルブの3点セットで計測したら、かなり近づきましたので、「これでよし!」としましょう!!(^-^) |

| 吸気側 | 1番 | 2番 | 3番 | 4番 | 排気側 | 1番 | 2番 | 3番 | 4番 | |

| コッター | 2.3g | 2.4g | 2.4g | 2.3g | コッター | 2.3g | 2.4g | 2.4g | 2.4g | |

| リテーナー | 18.6g | 18.6g | 18.4g | 18.7g | リテーナー | 18.9g | 18.6g | 18.2g | 18.0g | |

| バルブ研磨前 | 100.1g | 99.3g | 100.2g | 99.5g | バルブ研磨前 | 85.5g | 85.7g | 86.1g | 86.5g | |

| 重量合わせ後 | 99.4g | 99.2g | 99.4g | 99.1g | 重量合わせ後 | 85.3g | 85.4g | 85.8g | 86.2g | |

| バルブ鏡面後 | 99.0g | 99.0g | 99.1g | 98.9g | バルブ研磨後 | 85.1g | 85.2g | 85.5g | 85.9g | |

| 3点セットでの 重量合わせ |

119.9g | 120.0g | 119.9g | 119.9g | 3点セットでの 重量合わせ |

106.3g | 106.2g | 106.1g | 106.3g | |

| 重量差 | 3点セットでの最大重量差 0.1g | 重量差 | 3点セットでの最大重量差 0.2g | |||||||

| 気筒番号は、管理するための仮番号です。 リフターと、インナーシムの重量は計算に入っていません。 | ||||||||||

※こちらについては、どこでもよくないです。(笑)

リフターとインナーシムの重量も合わせたいところですね。。

ですが、リフターは再利用しますので、ヘッド側のリフター設置面とのクリアランスを優先させてリフターの番号を先に決定し、クリアランス誤差を最小になるように選定し、そのリフターの重量差で一番誤差が出ない方向で下のバルブセット気筒番号を判断します。

インナーシム重量は、バルブのセット長を完璧に合わせますので、限りなく4つのインナーシムの厚みも近づくことでしょう。

と言っても、重量が完全に合うのは無理でしょうけど。バルブの組み付けが、シム調整より先になりますので、シムの重量誤差分に対しては、こだわりません。(充分こだわり過ぎかも。。(^^;)

なお、ガイドとバルブステムシール、スプリングシートと平ワッシャー、インナースプリング、アウタースプリングの重量については、ヘッド面でバルブ駆動を受ける側になりますので、今回の重量合わせとしては、考慮していません。

次回は、重量合わせの最終段階、コンロッドの研磨と重量合わせです。

突き詰めたエンジンでは実施する作業ですけど。。。もちろん私は、ノーマルでも、やってしまうのです。。(笑)

プライベーターの自己満足に過ぎませんけどね〜〜〜。(^-^)