吸気ポート研磨

吸気ポートを「どう削るか?どう磨くか?」

これが、最大の課題です。

エンジン性能の大部分はヘッド改良で変わってくるようです。

吸気ポート「どう削る?」について

一昔前に、「コブラポート」と言われる方法があったそうです。

バルブガイドとバルブステムが受ける吸気抵抗に対して、通路面積を拡大させる目的として、スロート部分を拡大するそうです。そうして、ガイドやステムの抵抗分をカバーして吸入量を増やすためだそうです。

これについては、すでに「間違えである。」と唱える方がいます。

加工技術に対する熟練の経験が無いと本当の意味では、無謀であるらしい。

ましてや、アマチュアレベルでマネしても、害こそあって益はないそうです。

それは、膨らませた部分でポートに沿って曲げるときに、剥離を起こしやすいからだと言われています。

また、吸気の拡張と縮流を繰り返し管路抵抗を増大させるなど、まずい偏流を起こしてしまい4バルブで言うところのタンブルフロー(縦回転の渦)の特性を変えてしまい燃焼を悪化させることにもなるようで。。。

ますます、マネできないと思いました。(ジュリアは2バルブなのでスワールが主流)

キャブ側から、徐々に内径を絞っていくことにより、流速を早めることがよい。と言われています。

これも、排気同様、1気筒に対する最大回転数を基準として大まかな、スロート内径が決まるようです。

また、バルブの径に対するスロート内径の寸法については、気筒当たりの排気量が400cc〜500cc程度なら、やはり4mm〜5mm程度小さくなるようにしたほうがよい。というデータもあります。

私がこの車を購入して12年あまり。そのころ、コブラポートを知ったオーナーか整備士が、ガイドも抜かずに荒いリューターでスロートだけを削った。と推測できます。

そのため、このスロートの研磨を修正しないといけなくなりました。しかも大事な部分、スロート下部のアゴを無作為に削ったりしてあり、気筒事に大きさが違っていました。 最悪です(>_<)

それについても、形状をうまく修正しないといけません。

これは、スロート上部と下部の混合気の流入割合バランス7:3または、8:2を崩す原因になり、燃焼室の爆発に対して悪影響を与えてしまいます。

拡大されたスロート径、キャブ口径を変えないため、入り口の大きさは40パイのままとして、インマニの入り口からスロートまでをうまく拡大し、4気筒が同じ場所で同じ寸法になるように内径を揃えるチューニングを実施します。

吸気ポート「どう磨く?」について

これは大きく2つあるようです。

鏡面仕上げにして吸気抵抗を限りなく減らすことによりパワーアップをねらうもの。

混合気が通る壁面との境界層の抵抗をなるべく減らして、燃料が壁面に付着し輸送時間遅れを回避したい。

また、急加速時の燃料輸送遅れにより、レスポンスが悪くなる対策として、鏡面仕上げにする。

それとは、逆の意見。

梨地仕上げにすること。

これは、鏡面仕上げにすると、ガソリンの粒が大きいまま燃焼室に送られ混合気の粒が大きくなる。という欠点を指摘しています。梨地にすると、壁面に当たった混合気はぶつかり砕けて条件のよい混合気が送られるためメリットがある。という意見。その為、壁面スピードが落ちることをADポート、ラムチャージポートなどで、徐々にスロートに向けてポート径を絞っていくことによって、流速をあげることでカバーする。ということで回避している。

また、キャブレター車は、エマルジョンチューブで乳化させた混合気をさらに、ジェットから噴射するので、インジェクションよりは、混合気の粒は細かいので、気化器としては、優れていると言う説。

その代償として、バタフライによる空気抵抗や、偏流を起こす構造的要因も指摘されています。

このことを、いつも考えていました。どっちをとるか??

条件の悪い、私のエンジンのヘッドをどういう方向に修正していくか???

その答えが下記になります。

|

加工前の吸気ポート状態です。 壁面には、鋳型のバリが多くあります。まずは、そういうバリを馴らすことから始めます。 管路内径のデータは、17項目で研磨データを揃えていますので、それを見ながら修正することになります。 |

|

超硬バーにより、壁面のバリを荒削りしました。 |

|

スロート側は、最悪の状態でして。。。(>_<) ガイドを抜かずに「ヘタ」に拡大されていました。しかもかなり荒々しく・・・・。 それを超硬バーで馴らします。 必要以上に削られてる箇所は、目をつぶります。。(-_-;) |

|

一カ所のポートを完全に仕上げていくと、絶対各気筒が同じようには仕上がりません。 これは、絵画を仕上げるのと同じだと思いましたが、同じ作業を4気筒全部いっしょに作業しながら、各気筒を比較し、計測し、研磨データに合わせて修正していきます。 自分はそれがいい。と思ってそういう加工のやり方にしました。 120番と240番のフラップホイールで凹凸を修正し、内径を拡大しながら、自分で決めた研磨データに合わせていきました。 |

|

240番の荒削りが終わったところです。電動ドリルにフレキシブルチューブを付けて磨きます。 画像上部(正位置では、ヘッド下部側)の3本線のリブ部分は残します。 |

|

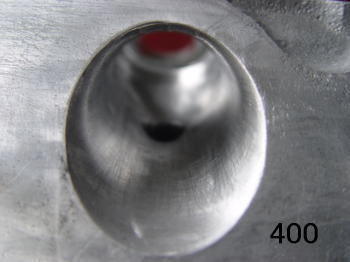

排気ポート同様に、400番からは、すべて手作業に変えます。 240番の横スジの研磨傷を手で研磨することにより、混合気流れ方向(縦方向)の研磨傷になるように変えていきます。 |

|

600番仕上げ完了です。 ずっと縦方向で磨いていきます。 |

|

800番仕上げです。 研磨傷が少しづつ細いものに変わっていきます。 |

|

1000番研磨です。 少し光り出しました。(^o^) |

|

1500番研磨完了です。 表面は、薄〜〜〜い擦り傷状態です。 画像では、わかりにくいですが、実際はすでに鏡面になりつつあります。 |

|

ポートは吸気も排気も2000番まで使用しました。 膨大な時間と労力を必要とします。 |

|

ピカール(液体磨き粉)で軽くふき取ると、それだけで鏡面になりました。(^_^)v |

|

さらに、3回ほど磨き倒し、とりあえず完了記念撮影!! |

|

インテークマニホールドの内壁面です。 ポート面と同じように、バリがありますね〜〜。(>_<) よくないので、超硬バーと120番できれいに馴らします。 インマニは、ほとんど内径の変更はありません。 ってことは、この間で流速を速めることは期待できないですね〜。 キャブ口径を40パイから45パイに変えれば、摺り合わせてテーパー状にスロートを細くできるのですけど。。。 それは、次回にしましょう。 |

|

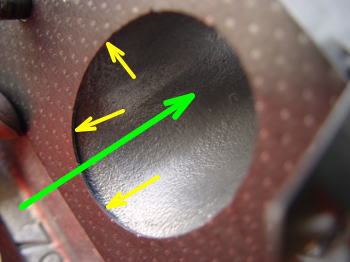

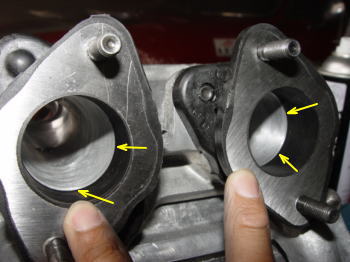

吸気ポートヘッドとインマニの接合部です。 ガスケットが入ります。 主流は、緑矢印です。 その時に、インマニとヘッド合わせ面のガスケットがぶつかると、今まで考えたことが、すべて無意味になります。 ガスケットがどの方向にズレても、絶対管路抵抗にならないようにチェックします。 重要だと思います。 |

|

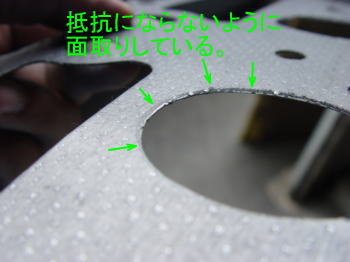

当たる部分は、思いっきりは削らず、斜めに面取りします。 設置方向で抵抗になりそうな側を管路方向に合わせて面取りしています。 絶対、出っ張りを出さないようにします。 神経質になります。 |

|

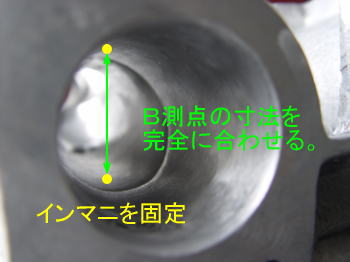

インマニをヘッドに付けて調べます。 インマニを装着する角度により、中の管路の大きさが変わります。 ですから、設置した時を想定して、管路の内径を計測します。 17項目でインマニ側測定データのB測定点です! この部分を同じ内径にするのが、インテーク側のポート研磨の最大注意点だと思いました。 |

|

片側は、ポート面、片側は、インマニ面になる。この(B測点)箇所。 インマニを設置したと想定して、完全に揃えます。 画像説明上、ポートが終わって、インマニを加工しているように見えますが、実際はポート加工と同時進行でインマニの研磨作業も行っています。 だから、かなり面倒くさいです。(^_^;) |

|

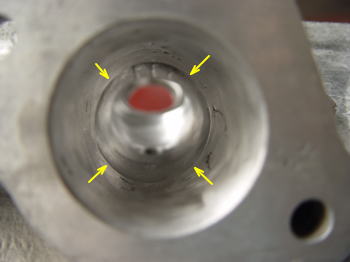

ポート形状を把握するときに、シリコンを注入して確認していますが、黄色矢印部分はポート入り口箇所にRがついて、大きめに加工してありました。 摺り合わせ誤差で吸気抵抗になることを回避することもねらいだと思いますし、キャブ口径が45パイに変更された場合は、この部分を綺麗に摺り合わせることが可能だと判断しました。 ですから、矢印の部分で抵抗になる方向側の段差が付くことはありませんでした。 上部の3本リブの箇所は、ヘッド側の厚みが薄いので余裕がありませんが、実際は、管路の下側になり、重要な部分になりますので、ここでもインマニガスケットで段差になることは、絶対あってはいけませんね。 |

|

今度は、インマニからインシュレーター部分です。 この部分でも段差ができるか、どうかを確認します。 |

|

黄色矢印の部分です。 指の皮膚に当たる感触で段差を判断します。 人間の指の皮膚感覚は、時に測定器を凌駕するほどの感度をもっているそうです。 管路の継ぎ目に段差はありませんでした。うまくいきそうです! 一応確認作業しましたが、実際にキャブを装着するときも、再度確認します。 |

|

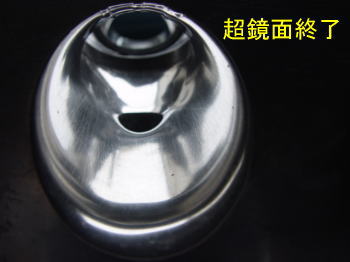

インテークマニホールドも、鏡面が完了しました。 かなり、きれいです。(^-^) |

|

インマニの内径もすべて同じ寸法に修正研磨されています。 |

|

どれぐらいの鏡面か?がわかりますか?? 文字も映ります。。(^-^) |

|

吸気ポートも再度仕上げます。 液体磨き粉で何度も何度も研磨します。 そして、超鏡面域までもっていきます。 |

|

蛍光灯の灯で照らすと、鏡面具合が綺麗に見えますね。 上部の三本リブも、くっきり残しています。 |

|

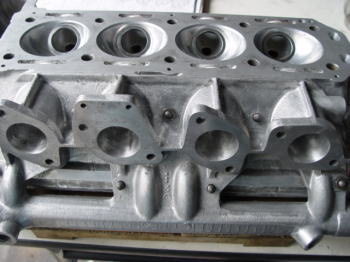

インマニも装着して、最後の記念撮影?をしてみました。 基本的に、排気も吸気も鏡面仕上げを実施しました。 この効果がどれだけ実際に発揮されるのか。。。 エンジンは、部品の集まりですから、OHを全体に渡って行いますので、どこでどうなる。ってのはわかりませんが。。。少なくとも加工前よりは良くなっていることだけは、信じています。 |

排気が確実に行われたとして、今度は、吸気です。

大きく分ければ、体積効率と充填効率がありますね。

体積効率は、ピストンが下降することにより、吸い込もうする空気の体積との比率ですね。

イメージとしては、注射器の中に水を吸い込むときに入ってくる現象を想像したらいいでしょうか。。。

一気筒が500ccとして、実際の混合気も500cc入れば、体積効率は100%ですが、これを100%以上にすることをねらいます。それが、慣性吸気ですね。ピストンが下死点を過ぎて上昇しだしても、新気が「ドドドッ」と入ってくるのです。そこでバルブが閉じれば、体積効率は、100%を越えますね。気温に対する空気密度にもよりますが。。。

空気密度の影響で充填効率がありますね。当然、低い温度の空気を吸い込む方が良いわけで。。だから、エンジンルーム内の空気よりも外気に近い部分からキャブへ送る工夫をしたりするんですよね。水蒸気や、ほこりを吸い込まないようにインダクションボックスやエレメントを装着したりするのも、そのためです。

そして、オーバーラップで残留ガスを掃気するために新気を犠牲にしながら、充填効率を上げる。

そういう、効果は空気流量計などを使ってエンジニアの方達が実証しているからこそ、私たちも理解しようと思えばある程度はわかるようになったのだと思います。

そういう理論も考察しながら、鏡面仕上げを選択したわけですが・・・。

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

これで終わらないのが私です。(^-^)

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

・

ずっと考えて出した結論です。

鏡面仕上げで終わりません。。。

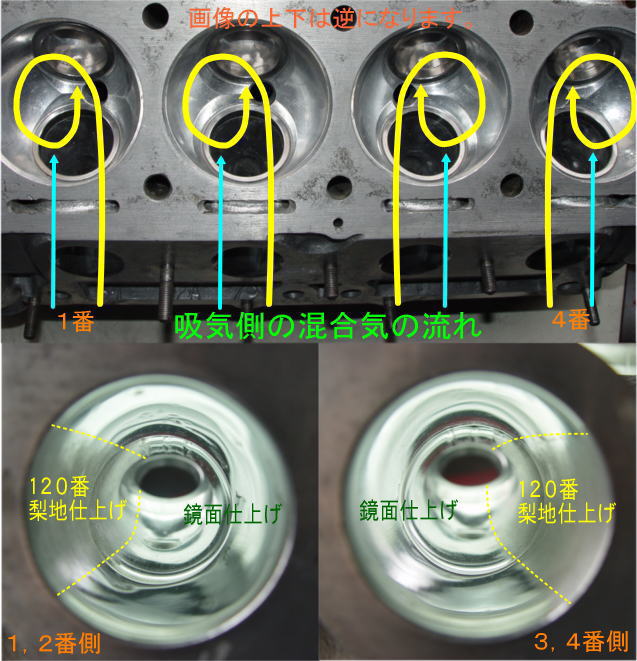

画像をじっくりご覧ください。

「なるほど」っと思ってくれた方が何人いるのでしょうか???

意見は、「すごい」という言葉か、「そんなことしてもいっしょだよ」の2つの意見に別れることでしょう。

アルファロメオ、ジュリアの燃焼室は、基本的に半球形型ですが、2000ccのみバルブシート面の外側に面取りしてありますね。

これについては、「多球形型」と言っていいらしいです。1750まではきれいな半球型です。バルブフェイス形状にも違いがあります。

バルブ径を拡大するには、好都合ですが、圧縮比を下げるわけにはいかないので、ピストントップ形状は、盛り上がります。

何度か話しましたが4バルブの場合は、体積効率を利用して、タンブルフロー(混合気が縦回転で燃焼室内に渦を発生)が主流になります。

ところが、当時ジュリアのエンジンは、半球形型2バルブが最良という時期だったかもしれません。

そのため、混合気を燃焼室にきれいに巻くためには、スワール(横回転で燃焼室に渦を発生)が主流だったようです。

上の燃焼室の画像をよ〜く見てください。(穴が開くほど(笑)

1番4番は、はっきりと分かりますが吸気排気シートリング周りに燃焼室を面取りしてありますよね!これは、なぜか?バルブの位置がオフセットしてあるのです。(燃焼室の中心にシートリングがきていない)

2番、3番はほんの少しだけのオフセットですので面取りも少ないですけど。

火炎伝達がスムーズに流れることも想定してあると思います。

オフセットすることで、燃焼室に入る混合気がスワールするようにしているのです。黄色矢印のラインです。しかも、ライン上には何がありますか???共通して、何かがありますよね!!

そうです。点火プラグです!!!スワールの主流側にプラグがオフセットされています。後に、より確実にスワール混合気を燃焼爆発させるために「ツインスパーク」が開発されます!

じゃ、なぜ、同じ方向にスワールするように燃焼室を加工できなかったのか??

それは、キャブレターの寸法にあると考えます。

キャブレターは、ツインチョークのサイドドラフトが2機です。つまり、1,2番と3,4番がセットですので、キャブレターの両口径の距離(位置)を変えることはできないのです。

ですから、1,2番、3,4番がそれぞれバルブが寄っているのです。

さらに、同じ燃焼室の面取り幅にできなかったのは、ボア径位置の均等化に対する、エンジンヘッドの寸法が決まっていたからだと、推測されます。

ボアピッチを変更したのに、バルブ位置を変更しなかったのはカムシャフトや、ヘッド周りの加工の効率が落ちるのを嫌ったのではないか?と推測される書き込みがBBSでありました。

なるほど、納得ですね!ヘッド設計からすべて見直しされることになりますしね。

ってことは、幸か不幸か。。2000CCの燃焼室は、スワール強化に繋がっていることになりますね。

そこで、やっとポート内面の仕上げの話です。(^^;)

さらに、スワールを強化することを考えました。

プラグが無い側。つまり、水色矢印ラインは、梨地の荒仕上げにしたのです。

そうすることで、左右の壁面の混合気の流速が変わります。

プラグが設置されるスワールの主流側により速く、多くの混合気が入り込むことをねらいます。

吸気行程の初期に新気が直接プラグ電極を直撃すると、電極が冷えて着火性が損なわれたり、カーボンが付着するという、デメリットもあるようですが、それについては、レーシングプラグを装着することにより、電極部の出っ張りの低くして、ピストンとの接触回避と同時に、新気をかすめる程度になることを想定しています。

私の吸気ポートは、ADポート、ラムチャージポートのように、流速は速くする効果があまり期待できないので、全体的には、鏡面加工を選択したのです。

ポートの上下方向は、必ず同じ仕上げにします。これは、体積効率による、ピストンが吸い込む効果でバルブの上側と下側を通る混合気の比率は、7:3や、8:2の理想値があるからです。これを崩したらいけないと思いました。ですから、上下方向は、鏡面です。よって、横方向の片側だけが、梨地仕上げです。しかも、この荒仕上げは、横回転の研磨スジにこだわりました。

それは、何故かと言うと、梨地面に当たった混合気が砕けるようにです。スジの面と混合気が垂直にぶつかることで混合気が小さく砕けます。しかも、壁面流速は落ちますので、逆側の混合気のスワールを強化できると推測します。

それに追加して、私のスロートはアゴ部分の加工が「ヘタ」に拡大されていたので、通常よりもアゴの部分(スロート下側)削れています。

幸か不幸か、アゴが削れてると、2バルブとしては水平方向の速度成分を強化してスワールを強化する効果もあるらしいのです。でも、うまく加工していないと難しいのですけどね。。。

ヘタに加工されたアゴに合わせて他の3気筒も同じぐらい拡大しています。(迷いましたが同じ口径にこだわりました。)

そのことで、吸入効率は改善されても、燃焼速度は遅くなるという欠点も見逃せません。。。

完全にアゴが無くなってるわけではありません。主流の7と反主流3の割合が崩れるとタービュレンスが起きるそうですので、それを把握しながら、うまく修正研磨していることを願っています。せめて、8:2ぐらいで留まるといいんですけど。。。

そのためにも、少しでも境界層の吸入速度を速くするために、「鏡面仕上げを選択」したのです。

これが、私が出した結論です。吉出るか。。。。凶と出るか。。。

すごく長い時間を掛けて考えました。。。推測による結論です。

私のヘッドのポート状態を把握して行った作業ですので、通常の状態と異なると思います。

自分のエンジンは、責任取ります。

次回は、ピストンとバルブの研磨です!