排気ポート研磨

吸気をイジル以上は、排気に手を入れないわけにはいきません。

それは、ポートだけに及ばず、タコアシ、フロント、センター、リアセクションまで

すべてを見直して行くことになりました。

中低速のトルクを太くし、尚かつエンジンフィールはそのままに、7300回転まで

吹け上がるエンジンを作るためには・・・・。

性能にこだわることだけを考えずに、伝統のアルファサウンドは残したい。

アルファ特有の排気音。他の日本車ではマネのできない音。

それもこだわりの一つでした。

そのためには、タイコ部分を変えずに、いかに効率を上げるか。。。。

その最たる部分は、タコアシにあると感じました。しかも、等長にこだわります。

中低速トルクを重視するために、システムは 4−2−1を選択します。

そして、決断したのは、「篠田レーシング」さんのタコアシです。

そのタコアシの詳細とアルファレーシングの推奨サイズ

そして、核心のポート研磨を公開します。

ポート研磨や仕上げには、私個人のこだわりがあります。それは、一般的なことも

ありますが、私のこだわりを形にすべく、知識と想像によるものです。

よって、一般常識的理論とは相反する面を含んでいることを追筆させて頂きます。

|

ヘッドに、4−2−1タコアシを設置してみます。 カッコイイですよね〜。 等長にするために、4番側がうまく加工されています。 第一集合部、第二集合部(ランデブー部)までの長さをいくつに設定するかで、トルクピーク点を低速側や、高速側に設定することができますね。 このタコアシは、中低速トルク重視として、販売されているようです。 その効果を早く試してみたいですね! |

|

フランジ部分を観察します。ナットは締めやすいか?ナットの頭が13mmの場合、メガネレンチが入るか?フランジの設置部分の隙間は出るか??など、ガスケットを付けずに確認してみます。 排気ポート出口は長丸(楕円状)になっていますが、このタコアシは、板状からパイプにしてあるため、形状を正確にトレースされているようです。 |

|

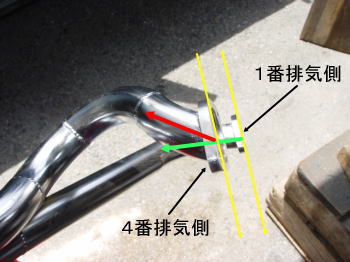

1番、4番タコアシのフランジからのラインを観察します。 エントリージオメトリーと言うようですが、もちろん1番側のように(緑矢印)まっすぐ排気が流れる方が、排気抵抗が無くよさそうですね。 ですが、4番と1番を等長とするため長さをかせぐ必要があり、その分、余分にカーブさせる必要がありますが、そこをいかに抵抗にならないようなカーブを描くかが、ポイントのようですが、どうでしょうか?? いい感じですね!(^^) |

|

4−2の部分を、だいたい計ってみます。 管の中心を計らないといけませんし、確実に長さが同じだからと言って、実際の排気のスピードが必ずいっしょとは限らないとも聞いています。 エキゾーストシステムのアルファチューニングマニュアルに内径や第一集合部までの長さ、第2集合部までの長さのデータがありますが、こちらのタコアシは、第一集合部までを約50センチとしてあるようです。 |

|

4−2の集合部の拡大です。 2つの排気管を集合する部分は、長丸の楕円から、拡大した真円に集合させてあります。 いい感じですね〜。 チューニングマニュアルでは、エキマニ出口内径を37mmとし、この第一集合部で45mmに拡大するように推奨してありますが、こちらも同じ寸法です。 |

|

さらに、2−1の部分の長さです。 こちらも約50cmであることがわかりました。 と言うことは、ランデブー部までは約100cmあります。 これも、データがありますが、集合までを100cmとするのは、中低速トルク重視となっているようです。トルクピークは約、4400回転付近のようです。 2000のエンジンに、このタコアシだと、かなり乗りやすい、トルクフルなエンジン特性になるのかなあ〜。と推測しますが。。。 実際、早く試してみたいですね。 |

|

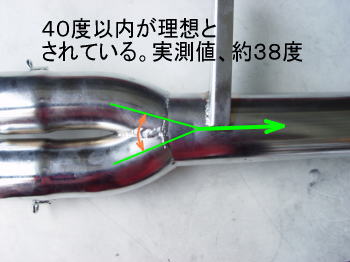

ランデブー部の接合部の角度は、40度以内が望ましいようです。画像から角度を測ってみましたら、約38度でした。 4−2に集合して、管径が45mmに拡大し、さらにこの第二集合部で52mmになっています。 これも、チューニングマニュアル通りです。 まさに、復刻された等長タコアシのようです。 すでに、装着されたジュリアもあるようで高く評価されているようです。 |

|

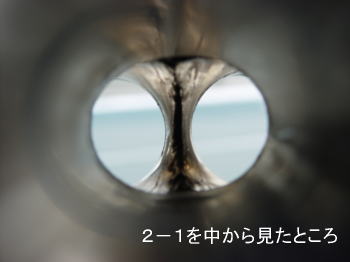

2−1の集合部を管の中から覗いてみました。 4バルブのインマニのように神経質に鋭くエッジにすることはないですね。 排気は、逆からの流れですし。 でも、ちゃんとエッジになっていました。 申し分ないです。(^-^) |

|

ヘッドとタコアシの摺り合わせをします。 フランジ部分に光明丹を塗りフランジの当たりや、スタッドボルト接続に合わせた時にどれだけズレるかを観察します。 フランジ部分は、後でオイルストーンで面出しをする予定ですけどね。 |

|

四箇所とも転写して当たり面のズレを観察します。 |

|

拡大です。 ヘッドは、上下逆になっていますのでそのつもりで把握してください。 もともと、エキマニは純正タコアシの大きさに合わせてありますので、かなり形状が違いますね。 |

|

タコアシフランジの内部です。内側にタコアシパイプの厚みが片側に約1mmずつあります。 その内側のパイプの内径が37mmなのです。 この内径に合うように、エキマニを修正研磨します。 |

|

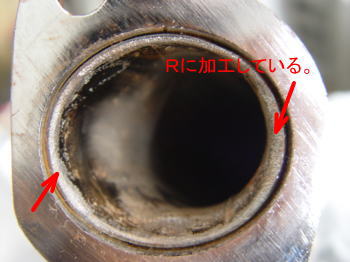

念のため、接続誤差がでた場合でも排気抵抗になりにくいように、内側のパイプはRに加工して、面取りしておきます。 |

|

フランジ部分の形状をアルミテープで転写します。 爪や、指で押し当てると、フランジの角でラインが出来ます。 |

|

その部分でカットすると、このようになります。 フランジの径を転写しましたので、実際は、この内側にタコアシパイプ部分が1mmずつ内側にあることを、忘れないように! |

|

アルミテープをヘッド側に貼り付けます。 |

|

フランジ部分と、内側のタコアシパイプ部分にも光明丹が付いている部分があり、誤差が出ていたようですね。 アルミテープで転写する方が正確ですし、その後の超硬バーでの研磨時にも、わかりやすいです。 |

|

アルミテープは、フランジの内径です。さらにそこから約1mm内側にマジックで印を付けています。 この部分まで削ります。すると、内径は37mmとなり、しかもタコアシ部分のきれいにすり付くことになり、排気もスムーズですね。 |

|

大まかに、超硬バーで削っていきます。 最終的には、内径を横37mm、斜面上下方向で41mmの形状に4つ共合わせていきます。 詳しくは、17項目に研磨データを掲載しています。 |

|

マジックでわかりやすく塗りつぶしている部分が、フランジの内側のタコアシパイプ部分になります。 以前、吸気側も排気側もスロート部分だけ拡大研磨してありましたが、今度は、ガイド挿入部分から、このエキマニ出口に向かって全体的に口径を拡大研磨して、タコアシにすり付くことになります。 |

|

4本とも、超硬バーで研磨が終わったところです。 しかも、内径をすべてのポイントで同じになるように、修正研磨してあります。 |

|

アルミテープを外して、フランジの当たりを確認しました。 すべて問題ありません。 続いて、ガスケットもチェックします。 せっかく、きれいに擦りつけてもガスケットで段差が出来ては台無しです。 |

|

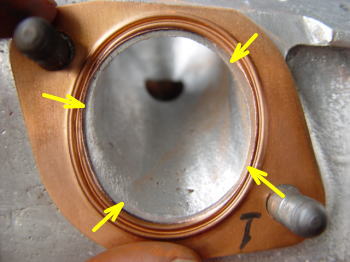

ガスケットは、設置する場所を決めてしまいます。フランジ形状に合わせてヘッド側を研磨していますので、場所により、ガスケットの修正箇所が違うことになりますので、気筒番号をマークしておきます。 ガスケットは、裏表が逆になることはありません。 上下方向については、ヘッド接地面と同じように、切ってある側を合わせるようにします。(矢印部分) 画像でみて分かるように、横方向に余裕がありませんので、このまま装着すると、ガスケットが押しつぶされた時に、排気抵抗になります。 よって、横方向を削ります。 |

|

ヤスリや、超硬バーでも構いませんが、削っていきます。 |

|

何度も、装着しながら、確認します。 押しつぶされる範囲を想定しますので、約1.5ミリ程度は、大きくなるようにしています。 すると、タコアシを装着したときに押し潰されて、丁度合う程度になりますね。 必要以上に削り過ぎると、排気漏れの原因になりますし、削り方が足りないと、排気がガスケットに当たってしまい、せっかくのポート研磨が無意味になってしまいます。 |

|

タコアシ管路の中も届く範囲で、段差や、バリを削ります。 抵抗になりそうな箇所は、未然に回避します。 やらないより、やったほうがいいだろう。と思って実施しています。 120番と240番までフラップホイールを使いました。 フランジの接地面もオイルストーンで当たり面を磨いています。 |

|

指の届く範囲、12cm程度は、磨き倒します。(笑) 私は、排気ポート側には、独自の理論で加工します。 通常、吸気側は、「鏡面」と意識する人がほとんどだと思いますが、私は、排気側こそ「鏡面」にするべきと判断します。 もちろん、カーボンやススで瞬時に真っ黒になるのは、承知していますが、「鏡面加工」にすることにより、排気圧で堆積したカーボンが鏡面加工した、境界層から剥がれやすくすることが一番のねらいです。 そのために、タコアシ内部もカーブする部分まで指で研磨して、240番の研磨横筋を縦方向にペーパーで磨いていきます。 300番、400番、600番、800番、1000番、1500番から鏡面にしました。 先ほど、荒く面取りした、フランジ内部の排気管面も「R加工」することにより、排気抵抗にならないように配慮しています。 |

|

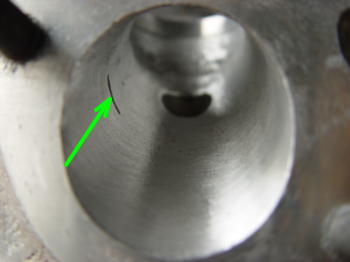

排気スロートです。矢印の範囲を荒い超硬バーのようなもので拡大されていました。 しかも、ガイドを装着したまま拡大されていたので、ガイドを除けるようにして、研磨してあり「最悪」です。(-_-;) もちろん、ガイドを抜いてから全体的にポートを拡大します。 スロート部分は、拡大されていましたので、これ以上の拡大はしません。荒い表面を馴らす程度にします。 |

|

このように、表面の凹凸を修正します。凹み部分を綺麗にしようと思って削りすぎると、必要以上にスロート部分を拡大してしまうことになるので、ある程度の凹みは、妥協するしかありませんでした。 一般的データとして、排気バルブのスロート直径は、吸気バルブのスロートの直径の約8分の7程度にするようです。 ジュリアも元々から同じような設計になってるようです。 1気筒当たりの排気量に対するエンジン最大回転数を基準としてスロート径の設計をするようです。(それ以外もいっぱいありますが。。) 当時としては、半球形型ヘッドが一番良かったと判断したのでしょうね。バルブの挟み角を大きくとり、バルブ径を拡大し、混合気を多く取り入れることができるなどの利点を活かしているのでしょうね。 そのために、燃焼室が大きくなり、圧縮比を上げるためには、ピストントップ形状を盛り上げるしかなく。。。そうなると、燃焼効率が悪くなり。。。今は逆の発想ですよね。ポートをスロート部分で極力曲げないために、高い位置から混合気を通し、バルブ挟み角を小さくし、燃焼室を狭く取れるとめ、ピストントップ形状はフラット化でき、燃焼効率を良くするという理論。しかも、流体は、4バルブ化に伴いタンブルフロー(縦回転)を主流とするなど年代と共に変化していってます。 |

|

そうは言っても、ジュリアのヘッドです!当時の設計で今走るのです! 全体的にポートを拡大し、計測ポイントの数値をすべて同じに修正することで同じ排気径になるようにします。 スロートの拡大部分から、タコアシフランジに向かって修正することにしました。 120番のフラップホイールを使って大きさを修正していきます。 |

|

フランジ部分からおなじ距離で管径を合わせるために、マジックで線を引いて計測、修正と言うのを、何度も繰り返します。 研磨検討基準データは、前の17項目を参照します。 小さいのを大きくする作業ですので、大きすぎる加工をしないように細心の注意を払います。ヘッドの下部(画像では、上側)は厚みが極端に薄いため3本のリブで補強してあるようです。 削り取ってもいいかもしれませんが、私は残しました。 だから、全周にわたって器械工具を使えません。 |

|

240番で120番の傷を浅くします。 ここまでで、基準寸法に合わせて、4気筒すべて同じ箇所を同じ寸法に合わせました。 |

|

240番で加工が終わったところです。 綺麗なヘアーラインですね〜。 ですが、排気の流れとしては、抵抗になる横スジになりますので、このスジを縦方向に変えるために、ここから先は、手で磨いていきます。 |

|

400番が終わったところです。 上の画像を比べてみたらわかると思いますが、磨きのスジが縦に変わっていますよね。排気の流れの方向にスジが出来ていますので、ここから先は、ミクロの想像です。(笑) この後、600番、800番、1000番、1200番、1500番、2000番までペーパーで手作業で磨いていきました。 画像では、見えませんが、画像上側のリブは残っています。 |

|

2000番まで終わって、軽くピカールでふき取った程度です。 文字にすれば一行ですけど。。(笑) どれだけの時間が掛かっているか。。。やったことある人は想像できますよね。(笑) |

|

ピカール(液体磨き粉)で5回ほど磨き終わった所かな? 3本の補強リブを残すためと、縦方向の磨き線にするために手作業したのです。 疲れますね〜〜。(>_<) |

|

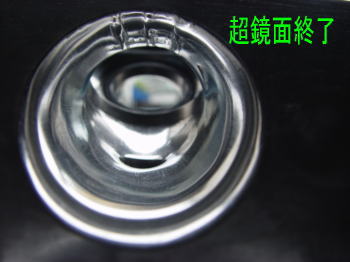

手作業による、鏡面を勝手に「超鏡面」と言ってみました。(笑) 私は、あえて排気側だからこそ、「超鏡面」にこだわります。 上の、タコアシ内面の鏡面仕上げでも話ましたが、付着したススやカーボンが鏡面加工した管の境界壁面で排気圧により剥がれやすくするためです。そのために、鏡面にこだわりました。 それは、違う!!と言われたらそれまでです。(笑) 私がそうしたかったので、やりました。 |

|

蛍光灯を上から照らして、記念撮影です。(*^_^*) 4気筒共、このように加工しました。 |

文中でのスロート部分とポート部分の区別ですが、私は一応管路内径がバルブガイドを過ぎ、曲がりながら拡大し始めた箇所からバルブシートにぶつかる部分までをスロート部分と意識して表現したつもりです。

一般的に、ポートとスロートの境目の一番管径の小さい部分の径として推奨されてる理論は、バルブ径の約0.79倍と言われているようです。

スロート径は、バルブ径より4mm〜5mm程度小さいのが理想と言われているようです。

有名な方が、実験に基づいて出した理論のようですが、そう言ったデータも参考にして、私もジュリアのポートや、スロートを実測して拡大修正加工を行いました。

慣性排気もイメージしましたが、実際は同じ大きさに揃えること。タコアシのきれいに摺り合わせること。部分的に拡大しないようにすること。それと、鏡面仕上げにしたこと。

これが、私の実際の作業です。

排気を測定したり、実験したりしながら、管の大きさを拡大したわけじゃありません。

でも、それはジュリアの基本設計段階で当時の優秀なイタリア人が頑張ってくれたことだと信じることします。(笑)

ちなみに、慣性排気とは、エンジン回転に応じて、圧力が変化し、膨張行程の終わり付近で排気バルブが開き、燃焼後のガスがシリンダー内の高圧で排気ポートに飛び出すことによりポート内が負圧なったり、新しい行程で正圧になったりと繰り返し起こる圧力により、燃焼室内の残留ガスを吸い出してしまう効果を「慣性排気」というようです。

慣性吸気も同じような理論ですね。バルブが開いて混合気が入って、ピストンが上昇し出してもどんどんまだ入ってくる現象(体積効率)にもなっていきます。

この慣性効果を利用してガスを掃気させるために、バルタイの調節(オーバーラップ度数)が重要になったりしますが、慣性効果を利用したいと考えても、この現象は振動であり、共振点でしかその効果は得られないようで、どの回転域でも、うまく掃気できるわけではありません。ですから、どこの回転域でこの効果を利用するか?が、最大トルク域を移動させるチューニング理論の一つでるとも考えられているようです。

そのために、吸気管長(エアーファンネルを含む)や管径、排気管長やタコアシ集合部分の長さによる、負圧波、反射波を利用するため、排気管の長さや、太さ、温度などの影響も考慮するなど。設計の理論を言い出すととんでもない知識や、実験に基づく理論の話になってきます。

ですから、私は、自分にできるだけのことをやっただけです。(^_^;)

かなりの画像枚数になりましたので、排気ポートと吸気ポート研磨項目を分けることにしました。