吸気、排気ポート測定および、形状確認

私が考えに考えた考察を列記します。

いろんな、雑誌、専門書、アドバイスを元に自分なりの結論を出しました。

あくまでも、私の主観であり、実際の真実とは異なる可能性を持っています。

よって、もし作業をされるための資料として参考にされる場合は、自分で

再度、検討されることを強く推奨します。

まず、吸入させるためには、排気を考える必要がある。

多くの混合気を入れるために何をするかを考えました。

燃焼室で爆発された残留ガスをいかに効率よく、吐きだして新気を取り入れるか。

語り出すと、どれだけの時間がいるでしょうね。(^^;)慣性吸気と慣性排気。これを考えます。

そのためには、排気管長の設定や、バルブタイミングによるオーバーラップも密接に

関わってくるのですが、いろんな設定をして、データは取れませんからそういう所は、知識で結論を

付けないと先に進めません。

先に詳しく話ししても、読んでもらいえないでしょうから、いつものように作業しながら

解説していきたいと思います。(^_^;)

|

まずは、今の現状を観察したいと思います。 見ただけでも観察できるのですが、とりあえずこういうチューニングやOHでよくある、やり方「シリコンによるポート形状確認」をやっていきましょう! インテーク側から作業していきます。 とりあえず、ポートの中をきれいに脱脂して、汚れを取り除きましょう。・・・って。 どこに汚れがあるの???っていうぐらいきれいです。(笑) |

|

2000のインテークのガイド径は、ノーマルで44mmです。 画像はありませんが、バルブガイドの穴にセロハンテープを貼り、穴を防ぎます。きれいに脱脂していないと剥がれる原因になります。 その後、リング径に合わせて、塩ビシート(厚み0.5mm)を円にカットして、シートリングにセットします。 厚みの厚いものだと、円にカットするのが大変ですよ。 シートには、表面保護のため、薄いビニールが両側に付いていますが、シリコンから剥がすときに、ちょうどいいので、付けたままセットしています。 画像は、ありませんが、プラグ穴もセロハンテープで塞いだほうがいいです。塩ビシートの上からもセロハンテープで固定してその上から油粘土で固定させていきます。 もちろん、個人のやり方で工夫してください。 |

|

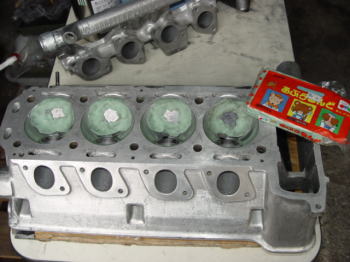

このように、4カ所とも終わりました。 油粘土は、バルブリセス加工、確認用に準備してあったものを利用しました。 |

|

設置する台も水平(レベル)にします。 インマニをヘッドと合体させて、インマニの一番上が、水平になるようにヘッドを固定させます。 ペン型の気泡管をセットして縦横方向でレベルになるように確認します。 そうしないと、シリコーンを上部まで入れたときに液面が斜めに傾いたまま硬化してしまうからです。 |

|

いくつかある中で、私が選んだのは、比較的安く、ある程度堅めに整形できる。ということで、GE東芝シリコーンのシロプレンRTV−2Kというものです。1kgで2800円前後ぐらいです。 どれぐらい必要になるか?検討がつきませんがとりあえず、2kg購入しました。 実際は、一回も失敗(固定が外れて流出など)しなかったら、1.5kgあれば充分だと思います。(インマニ、エキマニ両方で) |

|

準備が出来たら、インマニとポートの内側に剥離剤として、シリコーンスプレーをしておきます。 忘れると、かなり大変かも!!(^^;) その後、容器の中にシリコーンと硬化剤を適量入れてよくかき混ぜたものを準備して流し込みます。 そのとき、容器の端から、割り箸などを添えて、入れるようにしたら、うまく入ると思います。 |

|

付け加えとして、補足!!もう遅いか〜〜〜!!(笑) インマニの1番の側面にエア取り入れのプラグ穴があります! それと、4番側にもブレーキサーボへの負圧用としてプラグ穴がありますので、両方とも内側からセロハンテープで固定しておきます。 私は、粘土で栓をしましたので、その後の洗浄が大変でした。(笑) この状態で12時間後に硬化完了です。 作業的には、夕方に流し込みして、次の朝には、硬化完了っていうのが時間ロスがでませんね! |

|

後日、抜いていきます。 粘土や、塩ビシートを等を外します。 インマニを少しずつ、均等に引き抜いて行きます。 どうしてもビクともしない場合は、細いドライバー等でシリコンとインマニの間を開けてやり、そこに潤滑剤などを注入させればすべりやすくなり、抜くことができると思います。 力任せに引き抜くとシリコンが割れる可能性があります。 今回、ガスケットを付けずにセットしています。 これで、ヘッド面とインマニ面のツラの隙間もチェックできます。 シリコンがへんな方向に流れていれば、設置面に隙間があることになりますね。 実際は、ガスケットが入りますので、さほど問題ではありません。 水穴でもありませんし。(^^;) |

|

インマニが抜けました。何かおかしいですね。(笑) つづいて、ポート側も抜きます。 押し出す方向ではなく、引き抜く方向で引っ張ります。 燃焼室側から、ソケットなどで押してやり、ポート入り口側から引っ張ります。このときも潤滑剤を使っても構いません。 |

|

全部引き抜きました!!なんか、笑えるのは私だけ?? 4本とも同じ形ですので、一本抜けたら、すぐ気筒番号を書いておくことを勧めます。 とりあえず、記念撮影! |

|

横からみた所です。 なんか、いやらしくないですか???私だけ?? 男性のシンボルに見えるような・・・(*^_^*) 左側のペンで丸囲みしてるのは、1番のエア取り入れプラグの位置です。 私のシートリングは、まだカットしていないのでまっすぐですね!実際、シートカットされていれば、もっと抜けにくいので逆側(燃焼室側に向かって)に押し出したほうがいいのかな?? でも、ラムポート(ADポート)=スロートに向かって徐々に狭くなるポート形状だったら、無理そうですし。 臨機応変に対応してください。 それより、インマニとヘッドのつなぎ目に注目してください! これだけの段差がノーマルにはあるんです。 なぜだろう?と推測しました。結論は、スタッドボルトの接続誤差が出た場合でも、管路に逆側(抵抗になり内径が細くなる)の段差ができるのをふせぐためにヘッド入り口を拡げているのではないか??と推測します。 もちろん、ガスケットの段差も同様です。 |

|

エキゾースト側も同様に作業していきます。 脱脂したあと、ガイドの穴とプラグ穴をセロハンテープで塞ぎます。 塩ビシートを今度は、40mmにカットして設置し、上からセロハンテープで固定します。 |

|

その後、油粘土で固定しました。 エキゾースト側は、ポートから直接タコアシになりますので、ヘッド面が斜めになります。 その関係で斜めの面が水平(レベル)になるように、土台を固定します。その場合も円形気泡管で確認しています。 シリコンの流し込み時や振動程度で倒れたりしないようにヘッドをきちんと固定させましょう!! |

|

シリコンの流し込みが完了しました。 もちろん入れる前に、ポート内壁へ、シリコンスプレーを付着させておくことを忘れないようにしてください。 |

|

半日以上置いた後で、シリコンを抜きます。 粘土や、セロハンを外して、先に気筒番号を入れておきます。 |

|

シリコンとヘッドの間に潤滑剤を入れて滑りやすくし、燃焼室側からソケットを使って押し出しています。 |

|

排気ポートの型抜きが完了しました。 どうしても、シートリングのアゴの部分は、シリコンが割れたりしますが、シリコンシーラーボンド等で接着して、元に戻せば問題ないと思います。 計測には影響ありません。 ポート下部の縦スジ3本が。。。イヤらしいな〜(笑) |

|

型どりが完了しました。 中央の丸いものは、今回新しく入れる予定のスパイダー用のピストンで圧縮比が10.0になるものです。 空いた時間に、ピストントップ形状もシリコンで型抜きしてみました。 ピストンヘッドの形状がフラットのものに、こだわった結果、うまいことにスパイダー用を流用できます。 燃焼形状を考えても、なるべくピストントップはフラットがいいんですよね〜〜。 このセットを家まで持ち帰る時、道路に落としたりして、焦りました。へんな焦りです。(^_^;) 女じゃなくてよかった〜〜。(笑)しつこいですね。(^_^;) |

|

インテーク側P点の測定風景です。 測定箇所などの詳細は、下の方で図面で説明しています。 同じように、エキゾースト側も測定していきます。 |

|

インテーク側C地点の測定風景です。 測定箇所などの詳細は、下の方で図面で説明しています。 同じように、エキゾースト側も測定していきます。 |

|

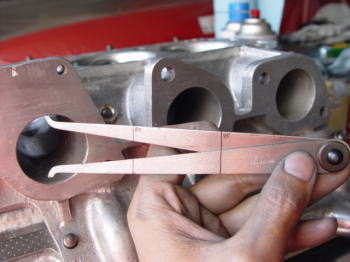

これは、シリコン型測定は使えないと判断し、内径測定用の専用工具「内パス」により測定データを取りなおしているところです。 詳しくは、下の方で説明しています。 測定地点の長さがわかるように、内パスの側面にマジックでラインを引いています。 |

|

ついで作業の紹介です。 スタッドボルトは、ダイスでネジを切り直ししますが、 エンジン側のスタッドボルト挿入側もネジを切ります。 タップホルダーできれいにネジ山を作ります。 インマニ側はもちろん、エキマニ側は特に高温になり、スタッドボルトが抜けにくくなりますので、こういう作業は重要であると考えます。 |

|

イカれた私のついで作業です。 先日紹介した、ついで作業は、インマニのサーモスタットキャップの鏡面磨きでした。(画像右手前) そして今回、インテークマニホールド自体の鏡面仕上げも完了しました。 と言っても、インテークポート側は、鏡面にしていませんので! クーラントライン側だけですよ〜〜。(充分イッてる?(^_^;) バカ丸出しです。(*^_^*) 笑って許して。って感じです。 |

ってことで、楽しいシリコンによる型抜きも完了しましたので、形状を測定していきたいと思います。

まずは、インテーク側から測定してみましょう!!

表にしてみました!

インテーク側ポート内径測定データ

| シリコン型抜きによるポート形状測定データ(単位mm) | ||||

| インテーク側 | 1番ポート | 2番ポート | 3番ポート | 4番ポート |

| A | 39.5 | 39.5 | 39.5 | 39.5 |

| B | 35.3 | 36.0 | 36.7 | 36.3 |

| C | 32.6 | 32.7 | 33.0 | 33.0 |

| D | 36.0 | 35.3 | 36.6 | 36.7 |

| E | 38.9 | 38.9 | 39.0 | 39.0 |

| P点 | 33.9 | 33.6 | 33.5 | 34.0 |

| シリコンで形状を型抜きし、それを計測したが実際のポート数値よりも若干小さい数値として計測されることが分かった。そのため、この数値は使えないと判断しました。 これは、シリコンにノギスを接触させても、そのまま弾性により縮めて測定してしまうことによるもであるとも推測します。その他、シリコンの性質的なことも考えられます。これでは正確な数値を計測できませんね〜。(私自身の測定誤差も、もちろんありますが。(^^;) |

||||

ってことで、実測が一番正確だと判断しましたので、当初から購入していた「内パス」

で計測してみることにしました。

| 内パスによる実測測定データ (単位mm) | ||||

| インテーク側 | 1番ポート | 2番ポート | 3番ポート | 4番ポート |

| A | 39.78 | 39.97 | 39.85 | 39.78 |

| B | 36.60 | 37.32 | 37.71 | 37.45 |

| C | 33.43 | 33.16 | 33.34 | 33.39 |

| D | 35.91 | 35.68 | 36.80 | 36.68 |

| E | 39.20 | 39.20 | 39.20 | 39.20 |

| P点 | 34.35 | 33.90 | 33.76 | 34.11 |

| こちらは、内パスによって、直接計測したもの。 それをデジタルノギスにより、100分の1まで読みとったデータである。こちらの数値が信用できるので今回は、この数値を元に修正研磨を検討した。 |

||||

断面形状を図面にしてみました。インマニ入り口を0mmとして、追加距離で

測定箇所を表示しています。

この断面形状で問題になるのは、B測点です。

B測点以外は、それぞれ計測すれば、それでいいのですが、B測点は、間にインテークマニホールドのガスケットが入るのです。

上下方向なのでガスケットの厚みは、測定箇所の追加距離に1mmプラスするぐらいのことですが、それではなく、インマニを固定するスタッドボルトに、固定箇所で数値に誤差が出るのです。

要するに、固定の仕方次第で内径が変わってくるのです。

実際に、計測してみました。実車にセットされた状態を想定して、上下方向を説明します。

インマニをスタッドボルトに通した状態で上に引き上げ方向で固定したものと、下側に下げた状態で固定した物です。

4気筒中、最小で0.4mm。最大で1mmの内径誤差が発生しました。

こういう装着誤差を考えて、インテーク側のヘッド入り口は、テーパー形状に拡大して、インマニとの段差が出来て抵抗になることを避けるためにそういう加工をしてあるのではないか??という推測をしました。ヘッドポート側が大きい分には、ポートの中を通る混合気径は小さくなったり、抵抗にはならないからです。

ですから、インマニのガスケットの段差のチェックをして「問題ない」と思っていても、装着時にインマニ固定位置次第では内側に段差ができてしまうこともあるのです。

私は、それも考慮して、ガスケットのポート径部分も斜めにカットします。スタッドボルトの中でうごく範囲でどっちに動いても中で段差が出来ないように確認しておきます。

このことを踏まえた上で、内径を測定し、インマニを上げた状態の方が誤差が小さいので、私はそれで固定し、B地点の上下方向の内径として測定しています。

ジュリアの場合は、クーラントラインもインマニに通っているので、液体ガスケットを併用しますので、一回固定すれば、走行でズレたりすることは無いであろうと推測します。(でもガスケットはズレてもいいように確認しています)

測定したデータを折れ線グラフにして見ました。↓

これだけのデータを元に、以下の数値に限りなく近くなるように、4気筒分を

修正研磨する。

| インテーク側 | A測点 | B測点 | C測点 | D測点 | E測点 | P点 |

| 修正研磨設定 数値(mm) |

39.97 | 37.71 | 34.00 | 37.00 | 39.20 | 34.35 |

エキゾースト側ポート内径測定データ

| シリコン型抜きによるポート形状測定データ(単位mm) | ||||

| エキゾースト側 | 1番ポート | 2番ポート | 3番ポート | 4番ポート |

| A | 31.9 | 31.9 | 32.0 | 32.0 |

| B | 32.2 | 31.7 | 31.8 | 32.0 |

| C | 33.2 | 33.2 | 33.2 | 33.2 |

| P点 | 30.1 | 30.1 | 30.4 | 30.4 |

| インテーク側と同じ理由で、使えるデータではありません。 | ||||

エキゾースト側も「内パス」で、計測しています。

| 内パスによる実測測定データ (単位mm) | ||||

| エキゾースト側 | 1番ポート | 2番ポート | 3番ポート | 4番ポート |

| A | 32.50 | 32.19 | 32.20 | 32.02 |

| B | 32.55 | 33.12 | 33.03 | 33.03 |

| C | 33.18 | 33.18 | 33.18 | 33.18 |

| P点 | 30.88 | 30.30 | 30.41 | 30.79 |

| エキゾースト側についても、内パスによって、直接計測したもの。 今回は、この数値を元に修正研磨を検討した。 |

||||

断面形状を図面にしてみました。エキマニ入り口を0mmとして、追加距離で

測定箇所を表示しています。右から左です。

エキゾースト側は、インマニのような注意点はありませんね。

距離も短いですので、3点とP点にしています。

これらの位置は、ジュリアのチューニングマニュアルの測定点を参考にしています。

測定したデータを折れ線グラフにして見ました。↓

その代わりに、エキマニとして重要な問題があります。

今回、インマニ側は、キャブ口径を40パイとしていますので、インマニやポートを大幅な拡大加工は実施しません。

ただし、タコアシは、今回変更します!

詳しくは、次回のポート研磨時に報告しますが、タコアシの入り口の内径が37mmあるのです!

もちろん、エキマニガスケットの径も拡大修正しますが、排気ポートの出口の径(A測点)の数値を見てもわかるように、現在は、32mm超ぐらいしかないのです。ってことは、タコアシとの接点で急激に口径が広がることになります。

これは、慣性排気や、掃気、排気内圧を考慮すると、そのままにするわけには行きませんね。

それで、B測点付近はあまり拡大しないで、直線になって行く部分から、タコアシ内径に合わせて擦り付けて拡大していきます。

そのため、左のグラフでは、修正研磨の範囲がフラットぐらいなっています。以前がスロートだけを拡大研磨されていたのでポート部分も拡大することになります。塗りつぶしの部分です。

なぜ、タコアシ入り口の内径が37mmかというと、これは、当時のアルファチューニング用等長タコアシとして、データがあるのです。今回は、そのデータを再現して、販売されたSRS(篠田レーシング)さんの等長タコアシをセットすることになります。

私のジュリアは、ノーマル+α程度ですので、4−2−1のエキゾーストシステムの方が低、中速トルク増大に貢献できるとの判断でタコアシを探した結果、そのタコアシが一番ベストであると判断しました。

詳細は、次回お伝えします。

これだけのデータを元に、以下の数値に限りなく近くなるように、4気筒分を

修正研磨する。

| エキゾースト側 | 0mm点 ヘッド斜距離 |

0mm点中心 横方向 |

A測点 | B測点 | C測点 | P点 |

| 修正研磨設定 数値(mm) |

41.00 | 37.00 | 33.0 | 33.12 | 33.18 | 32.00 |

以上、このように研磨していきます。

もう一度言いますが、これは私の主観であり、自分で結論を出して加工するものであり、

実験データや実績を伴ったものではありません。

よって、間違った考えてある可能性を持っています。

自己判断により、作業されることを強く推奨します。

さあ〜〜!データは揃いました!

あとは、どう磨くかです!!!

乞うご期待!