シリンダーブロック鋳砂落とし

水穴加工および研磨

ヘッド研磨に引き続き、ブロックの鋳砂も落としていきます。

ヘッド面よりも、鋳砂自体は、荒いようですが、そんなに見た目で見える所でも

ありませんし。それこそ、自己満足の範囲でバリを取っていきたいと思います。

それよりも、水穴加工や、シリンダーブロック内面について、詳しく話しをしていきます。

|

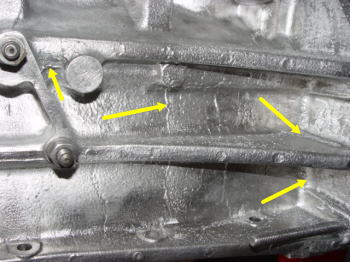

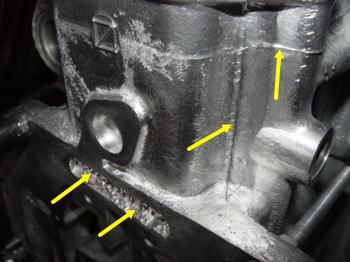

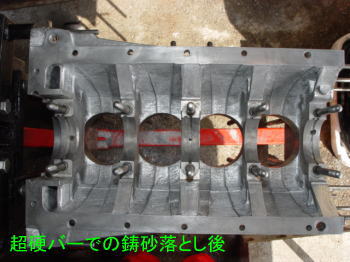

今回の項目は、画像の眺めていけば、それだけで分かるような内容ですが、一応今まで通り説明していきますね。 矢印部分に鋳型の継ぎ目や鋳砂およびバリが見えています。 当然、私的には研磨することになります。 ですが、馬力には一切関係ありません。 |

|

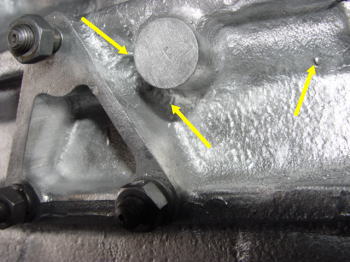

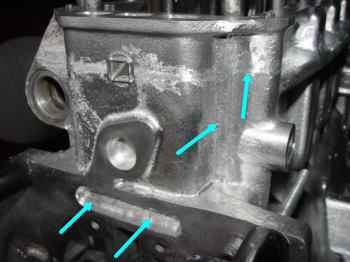

矢印部分に「血管」が浮いていますね。それと、強度を増やすためのリブの立ち上がり等は、鋳砂の山です。 走りに影響ないので、純正時も特に研磨してありませんね。 通常、シリンダーブロックの外側を研磨する目的としては、エンジンの軽量化が優先されると思います。 しかし、すべての軽量化をやるだけやって、クルマ全体で軽量化をやっているレベルでの話ですね。 ですから、私としては、このエンジンの外側を大きく削る必要はありません。 実際、ジュリアのエンジン自体は、余計な補器類のステイや余計なリブは無いように、思います。 |

|

ブロック表面の粗い、肌をなめらかなにしていきます。 こんなことをやっても、誰も見ませんし。見えません。 次回、他人がエンジンをOHすることがあれば「感心」されるぐらいでしょうかね。(^_^;) 自己満足以外の何でもないですね。 |

|

特に、説明は要りませんね。 こういう箇所を削っています。っていうのを画像でお見せしているだけですね。 |

|

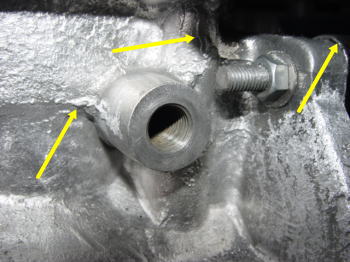

こんなところ、誰が見る!!!って感じ。 どうでもいいですよ。って声が聞こえてくるけど、許さないもう1人の自分との葛藤の末、削り取っていきました。 相当のアルミクズが出てきますが、たいした軽量化ではないですね。 ノーマルエンジンとしては、本当にどうでもいい事ですね。 |

|

エンジン打刻番号の上も、私のは結構荒い鋳砂面でしたので、表面をなめらかにしたら、番号が結構わかりやすくなりました。 その他矢印部分を削りました。 |

|

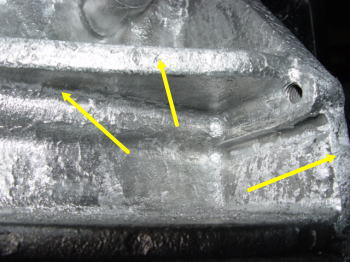

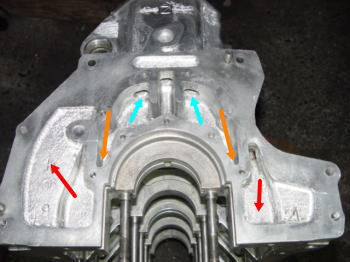

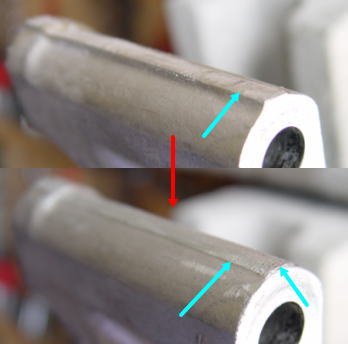

シリンダーブロックのリア側です。 鋳型の継ぎ目を慣らしていきます。 矢印部分の比較画像で上下、加工前と後で撮りました。 |

|

一目瞭然ですね。 下側の二つの矢印部分は、アルミ自体の厚みが厚くなるために、もともとから中を鋳型で肉抜きしてあるようです。 通常は、上の画像のように、荒い鋳砂跡で尖っているのが普通ですね。 ここは、スターターモーター取り付けの一部になる鉄製のリアプレートの中にきれいに隠れてしまいます。 ブロックの一部だけが厚いのは、熱膨張に影響あるので、この部分は削り取ってあるのだと、推測します。 どうせならと、きれいに表面を成らしてしまいました。 |

|

同じく、リア側です。 水色矢印は、ヘッドからのオイルの戻り口です。 穴の周りを面取りして拡大しています。 そこから、オレンジ矢印の方へオイルは落ちて、ブロックの中を通ってオイルはオイルパンに落ちていきます。 オイルライン上のバリも取り、表面をなめらかにしてオイル回収を少しでも、速くさせることを考えながら加工しました。 赤矢印部分が光って見えますが、表面が荒い鋳肌をしていますので、すべてなめらかになるように研磨しました。 |

|

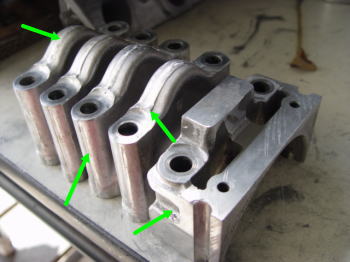

続いて、内面の鋳砂を落としていきます。 比較的、きれいに加工されてあるので、そんなに気になる箇所はありませんでした。 その中で矢印部分、メインジャーナル部からブロック側へと斜めに繋がる部分。 バリと言うほどではありません。きれいに段差を取ってしまうことはしていません。 「表面に尖るように突起した部分を削る」という表現が正しいでしょうか。 |

|

気になる所としては、この部分ですね。(矢印箇所) 鋳肌が粗いこともありますが、バリも出ていますね。 |

|

その部分を、削り取ってしまいました。 鋳砂を取ったりするのは、あくまでも振動などにより、剥離が起きてオイルライン上でトラブルになることを未然に防ぐ目的です。 ですが、この画像のように削り取ると、もちろん鋳砂によるトラブルは無くなりますが、表面を削ることにより、アルミの表面が粗くなり、強度は落ちる方向になることです。 ですから、内面で鋳砂を削ったりした後は、表面を細かい目で成らすことが必要である。と考えます。 |

|

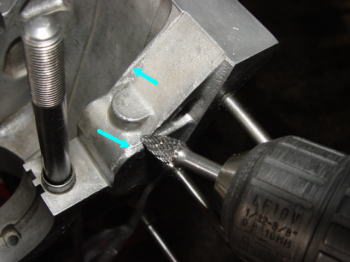

ジャーナルキャップ側です。 見たことある方は、このキャップの矢印部分がすごく「雑」な削りであることを知っていると思います。 上部にも、側面にもある、リブという意味では、強度的に必要であると考えますが・・・。 研磨加工があまりにも、「適当に・・」って感じです。 |

|

それで、慣らすことにしました。 画像は、初めは、超硬バーで行っていますが、止めました。 超硬バーが跳ねて、キャップボルトの接地フラット面(すごく大事の部分)を削ったりしたらまずいからです。 ガムテープなどで、事前に保護することもできますが、実際は、板ヤスリを使って手でヤスリ掛けをしました。 ※中心のリブを削り取っているわけではありません。 |

|

画像比較の上でリブの厚みが左右で違ったり、尖っていたりする箇所をきれいに成らしていきます。 板ヤスリの粗めと細めで整形しました。 下の画像が、成らしが完了したものです。 リブ自体はきれいに残しているのを確認してください。 リブの部分の端は、少しだけ面取り加工をしています。 |

|

矢印の部分が今回加工した所です。 いずれも、リブは残しています。 こまかな、面取り加工を行っています。 ヤスリによる削りでは、まだ荒いと判断して、耐水ペーパーの600番でリブの削り取った面の面粗度を上げています。 |

|

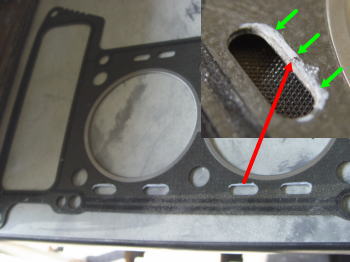

水穴加工を実施しました。 ガスケットは、新品です。 インテーク側の水穴がブロック側の水穴とズレているのは、何度かこれまで説明していますね。 そこで、考えました。 ヘッドとガスケットは、穴の位置はズレていません。 わざわざ、水の通る幅を狭めてまで、流速を上げようとするほど重要なのか??? 何も考えずに、水穴をただ大きくされる方もいると思います。私自身は、流量や、流速がどれほど影響あるかのデータはありません。 なら、当時の設計を生かそうと。 サブクール沸騰という、燃焼室周りで起こる瞬間的な沸騰により、できた気泡が熱の吸収を5倍に増やす役目があります。 それと似た効果として、わざと流速を早くするために水路を狭くした作用として、設計している可能性があるのかもしれません。 整然と流れるクーラントが細くなった水路周りで乱流を起こすのです。そのとき、壁面近くの熱くなったクーラントをこそぎ取り冷たいクーラントが熱を奪っていくのですが、そういう効果をねらっているのなら、当時としては、すごいことでしょうね。 画像のガスケットは上下をひっくり返しています。 緑矢印面(片側だけ)を「R加工」にカットしました。穴の大きさは変えていません。 |

|

一方、ガスケットを載せて、水穴部分から見えるブロック部分を赤丸で囲っています。 その部分も「R加工」をしました。 なぜ、そんな加工をしたのか??? 分かりやすく、下に図にしてみました。 |

|

断面形状です。 上の2枚の画像で説明し、加工した部分を「赤色」で表示しています。 大きな矢印が、クーラントの通るラインです。 水穴を狭くし、流速を早めた部分が鋭角になるのが気に入りませんでした。 乱流を起こすことは大事だと思っています。ですが、その後の流れをスムーズにする意味で2カ所を面取りしました。 それで、少しでも流形がなめらかになるようと思って、「R加工」をしたのです。 加工した面は、水以外に接地する箇所ではありませんので、ヘッドガスケットの接地面として「問題無い」と判断してこのような加工をしました。 実際、こんなことをやっても、意味ありません。っていうのが現実かもしれません。。。 でも、どうしても、乱流の効果と、その後の流れをイメージすると、こういう加工が一番いいかな。と思いました。(やる人いない?(^^;) |

|

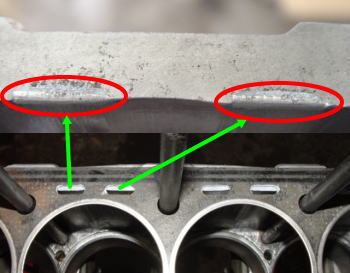

ここは、エキゾースト側のブロック内面です。 拡大画像のため、わかりにくいですね。 ウォーターポンプから圧送されたクーラントが初めに通って来るライン上に、各シリンダーライナー外側部分で各気筒ごとに左画像のように穴が開いています。 左が加工前で、右が加工後です。 緑矢印部分は、おおきな面取り加工からさらに、もう一段小さい面取りを実施しました。 オレンジ矢印は、穴の角を面取り加工しました。 赤矢印は、鋳砂のバリですので、きれいに取り除きました。 少しでもスムーズに水が通ることを考えて加工しています。 |

|

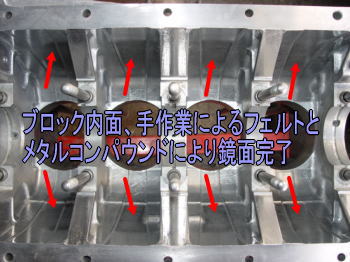

話は、ブロック内面の鋳砂落としまで戻ります。 ここまでとっておきました。(笑) トップ画像で、わかっていると思いますが、シリンダーブロックの内面を「鏡面仕上げ」にしていきます。 はぁ〜〜。っという人がたくさん居そう。。(^_^;) どれだけ大変なことか・・・・・・・・。 左画像は、鋳砂を落としてしまったところです。 ここで止めても、強度面で問題ないのかもしれませんが、表面が粗いので心配ですし、私がイヤです。(笑) |

|

ブロックの内面を鏡面仕上げする意味は大きく2つあります。 一つは、クランクシャフトで飛び散るオイルがブロック内面を伝って回収されるスピードを速くできることによりオイル切れを少しでも防止できること。 二つ目は、内面を鏡面仕上げすることにより、面粗度を高くしてブロック自体の強度を上げること。 2つ目については、レーシングエンジン等でトータルにチューニングされる場合に言えることだと思います。アッパーオイルパンとブロックの接地面を鉄板ガスケットにして剛性をはかるのと、同じぐらいの目的で、レーシングチューンでやるような特殊な作業だと思います。 よって、私は、一つ目の理由をメインとして作業しました。 でも、単なる見た目の自己満足だったりして。。(^_^;) |

|

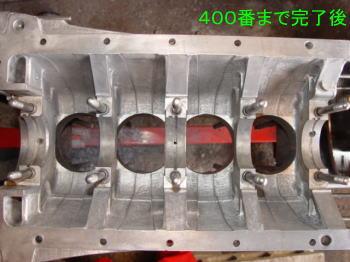

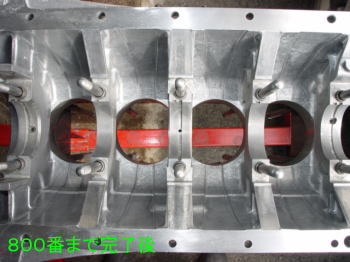

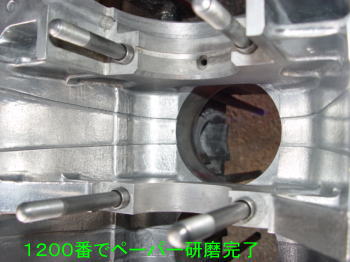

耐水ペーパーで120番、240番、400番、600番、800番1000番、1200番まで、電気ドリルに耐水ペーパーを巻いて(一つ前の項目で紹介したもの)研磨していきました。 これだけの面積をこれだけの耐水ペーパーでやること自体、尋常じゃないですね。。。。(^^;)(^^;)(^^;)私が壊れてます。(笑) |

|

800番まで完了した画像ですね。 メインジャーナル部分などは、一切研磨しません。(常識) ガスケット面は、オイルストーンで処理しています。 |

|

矢印部分などは、すでに1000番ぐらいで鏡面になりだしていますね。 何度、途中で止めようと思ったことか。。。。(笑) この作業だけで、丸3日は掛かっています。(^_^;) |

|

1200番まで終わりました。死にそうです。(笑) ここからが、本当の地獄行きです。(笑) |

|

電動ドリルによるフェルトでは、思ったように、磨きを掛けることが出来ません。 それで、フェルト生地とピカールとワコーズのメタルコンパウンドを使用して、手作業による鏡面作業を実施しました。 シコシコシコシコ・・・・・・・・・・・シコシコシコ。。。。 何万回磨いたかな。。。。 三面鏡をコの字にした時のように、互いに写りあって無限の輝きになっていきました。 オイルも「サラッ」と落ちていきそうです。(^_^;) 鏡面仕上げ具合は、このページのトップ画像です。 |

|

ついでに、新品のガスケット、未使用時の厚みを測定してみました。厚みは、1.65mmでした。 使用済みのガスケットが平均で1.44mmでしたので、約0.2mm程、薄くなるようですね。 圧縮比計算の時は、それを考慮して計算することになります。 |

|

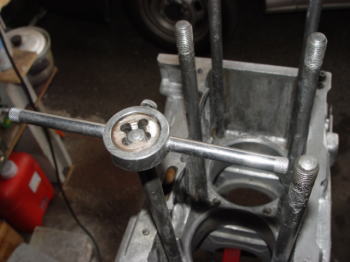

これは、ヘッドボルトのネジを切り直している所です。 トルク管理する意味で重要な部分になります。 ダイスホルダーを人差し指の1本でクルクル回るぐらいきれいなネジ山になるようにしました。 ダイスホルダー両側のステイの長さが、長すぎて隣のスタッドボルトに干渉しましたので、10mm程両側共切断しています。 使いやすくなりました。 ヘッドボルトのサイズは、M12−1.5です。 |

通常、ブロック内面を鏡面仕上げなんて、やりませんよね。(^_^)

これだけの作業時間が掛かっても、馬力とは関係ないですから。。。。

整備工場へ依頼しても、やってくれるかどうか。。。時間工賃で取られたら大変です。(笑)

プライベーターだからできることでしょうね。それか、本当のレース屋さんですね。

研磨したら必ず、もっと大事な作業があります!!それは、「洗浄」です。

鋳砂のバリを取る程、気にして作業して、その削りカスがエンジン内に残っていては、台無しです!

初めから、やらないほうがマシだった。なんてことにもなりかねません。

洗浄水や、エアーできれいにしましょう!!しつこいぐらいにやってもいいと思います。

エンジンを組む前には、再度「完全洗浄」する予定です。

床面は、水を張って、ホコリが舞うのを防ぎます。完全洗浄の終わったパーツ類は

接地面に潤滑剤を塗り、組みあげる日まで新聞紙などで巻いて保管しておくことを勧めます。

「やるだけやれば悔いなし。」そう自分に言い聞かせながら、次の作業から峠を迎えます。

いよいよ、核心部。。。吸気、排気ポート研磨編です。

エンジン性能のほとんどがここで決まると言っても過言ではありません。

がんばります。