ヘッド側鋳砂落とし、水穴・燃焼室加工

洗浄研磨が終わったパーツを更に、きれいに・・・美しく。。。

性能面では、ほとんど影響無いぐらいのことですが・・・(^^;)

アクシデントを防ぐ意味では、エンジン内部の鋳砂やバリ取りは重要だと考えます。

水穴加工と燃焼室加工では、多少なりの性能向上を期待したいところです。

私自身、知識を増やし、ジュリアのヘッドを穴が開くほど観察し(ほんとに開いたらアルミクズ)

加工していきました。

このOHコーナーの第2章の「ちょっと隙間が気になって・・・」という項目で

冷間時と温間時のクリアランスの差を計測したことがあります。

その時に、クリアランス増加が大きかったのは、排気側ではなく、

インテーク側の「3番」と「4番」でした。特に「4番」

ってことは、熱膨張が大きい=冷やし方が足りないかも=水穴加工を実施

という、結論を出していました。

その事を頭に入れながら、作業を進めて行きたいと思います。

燃焼室は、気になる所だけを加工し、なんちゃって鏡面にしました。

実際は、シートカットやバルブ研磨が終わった時点で精密に燃焼室容積測定を

再度、実施し容積を合わせた後で、本格的に鏡面化する予定です。

では、始めましょう。

|

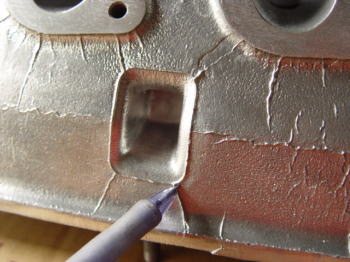

ヘッドの外側は、こういう鋳造時のバリが多数あります。当然こういうのは、見た目的によろしくないので削っていきます。 私は、勝手に「血管」と命名しました。(笑) 血管を静めます。(笑) |

|

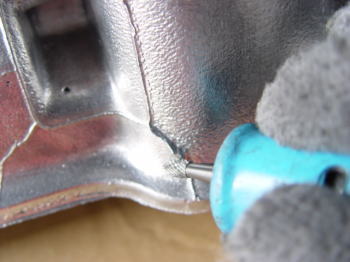

電動ドリルから、フレキシブルチューブを接続して、その先に超硬バーをセットします。 形状や、状況に応じてバーの形を使い分けていきます。 どんどん削れますので、注意力と力加減が必要です。 器用じゃない方は、諦めてもいいと思います。 性能には影響ありませんから。(笑) 削り過ぎると、基本的には元には戻りません。 それをいつも頭に入れて作業しましょう。 |

|

このように、「血管」=バリを削り取っていきます。 |

|

エキマニ側のバリを取り終えた状態です。 全体になめらかになって自己満足その1です。(^^;) 同じように、ヘッドを一周していきます。 インマニ側や、フロントカバー側のバリや、鋳造時の接合部の段付きなどを削っていきます。 |

|

すると、当然気になってくるのが、この部分・・・。 プラグホールのあるヘッド上部です。 ここがきれいなエンジンは、「お〜〜」と言われますね。 さらに、ここのバリを取ってみたくなりました。 |

|

ってことで、細心の注意を払いながら、バリをすべて取ってしまいました。自己満足その2です。(^^;) |

|

二つ上の画像と見比べるとバリが無くなっているのがわかると思います。 ですが、表面にある無数の穴。加工設計上、どうしても入ってしまうんでしょうね。。。 これを取るとなると、約、厚みにして2mm〜3mmは削りとることになります!! ※注意!! これを取るとやばいです!っと判断しました。 すでに、すごく薄いんです。この部分。 もともとの鋳造状態が悪いのか、これを削っていると場合によっては、穴が開いてしまうかも。。。 |

|

ってことで、削り取ることは止めました。 その代わり、ヤスリでなめらかにしていきます。 この画像で、240番の耐水ペーパーまで磨いています。 自己満足その3です。 タイミングチェーン側や、カムホルダーの内側などのバリや気になる段付きをすべて削っています。 ですが、ガスケット面などは、一切削りません。(常識) |

|

耐水ペーパーの400番まで削って、止めました。 これ以上すると、本当のバカになりそうで。。。(笑) すでに、おかしいですけどね。(笑) |

|

自己満足その4です。(アホ)ですね〜〜。 表面の凹凸は、表面積が増えて外部からの放熱性も期待できるものである。 と勝手に判断しまして、自己満足作業もこれにて一段落としました。 っていうか、これ以上すると「OH作業の本質」を見失いそうですしね。 すでに、自分を見失ってるようなもんですけど。(笑) |

|

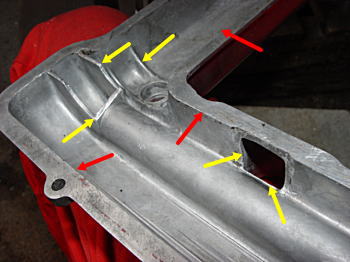

ブロック部分以外の各パーツもすべて、バリ取り作業をやっていきます。画像は、カムカバーの内側です。 内面のバリ取りは、OH時にやったほうがいいと思います。 黄色の矢印の部分のバリを除去したり、直角の角が立っている部分は、「面取り」を実施します。 赤矢印は、ガスケットとの接地面ですのでこの部分は、削ったりしないように! よ〜〜〜く見ると、すでにアルファの工場作業で、小さい面取りがされていたりするんですよ! フロント側にチェーンで削られた筋が残っていますが、これも目立たない程度に削っています。 |

|

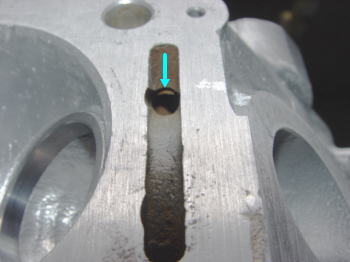

ここが気になっていました。 タイミングチェーンのタルミなどで、削られたところです。 もし、このまま新しいヘッドガスケットをセットするとガスケットだけが飛び出すことになります。 その部分をチェーンで削られるなんて「言語道断」です。 それに、削られたままの部分は、強度的にも心配ですので、すべて慣らしてしまいます。 |

|

このように、ヘッド側の面をきれいに慣らしてしまいました。 それと同時に、新しくセットする予定のヘッドガスケットをボルトの穴の位置で「位置決め」して飛び出してしまうガスケット部分もきれいに慣らしてしまいます。 ガスケットには、シール性を向上させるために、ゴム状のシールが付いていますが、その線の手前にきれいに一致しました。 よかった〜〜。(^^;) |

|

接合面として、フロントカバー側もチェックします。 少しだけ、チェーンで削られた部分がありましたので、その部分もきれいに慣らしました。 そして、目で確認します。 矢印部分です。問題ありません。 これで、チェーンのタルミが出てもエンジン内部を削ることは無いでしょう。 何が問題かと言うと、削られたアルミカスを吸い込み致命傷になるのが問題ですね!! こういう問題を事前に防ぐ意味でバリ取りや、コーナーの鋳砂落としは重要になってきます。 |

|

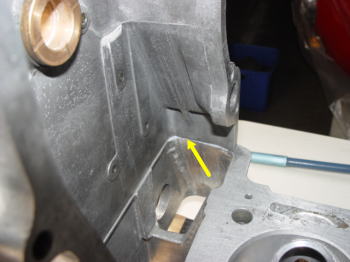

これは、ヘッド側と、カムカバーの接地面です。矢印部分に余計な「でっぱり」があるのがわかるでしょうか?? 白いペイントをしています。 この部分は、見た目的にイヤだったので、でっぱり部分のみを削ってしまいます。 |

|

この部分は、ヘッドのリア側側面を見たところです。 上の矢印のように、段付き部分(鋳型の接合部)が気になりますので、削り取りました。 「なめらかにしていく。」という意識ですね。 個人的には、すべて取り除いて完全にフラットにする必要は無いと思います。 |

|

ここが、どの部分だか分かる人は、かなりのエンジンオタクですね。(笑) 以前、説明していますが、ヘッドのフロント側のメクラ蓋を取って、初めて撮影できるショットですね。 バルブの駆動部からの余分なオイルが下に落ちて、カムフロアーの下を伝ってここへ集まり、フロントカバー内を下へ落ちるようになっています。リア側も同じ構造です。 矢印の部分。ここを面取りしたかったのです。(バカ) そのために、「メクラ蓋を外したい。」と、こだわっていたのです。 そんなことしてもほとんど意味ありませんが、「自己満足度合い」は、かなり上がりますね。(笑) でも、そうやって加工する段階で、この部分の内部にもポートの下部同様に、3本線の「リブ」がず〜と入っているのです。 ここまで、観察しないと絶対わからないことですよね。(私がオタクでしたね。(笑) |

|

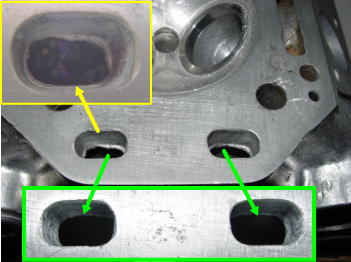

ここは、ヘッドのリア側のオイルが回収される穴です。 余分なオイルは、リア側からも落ちていきます。 その通路の穴の中。 左上のように、開いてはいますが、きれいじゃない。 ってことで、下の緑囲みのようにきれいに開けました。 これも、開いていればいい。ってだけですが、自己満足ですかね〜〜。でも、バリの一つです。振動などで割れて落ちればオイルパンに戻っていくのです。 こういう細かい観察が重要になっていくのです。 |

|

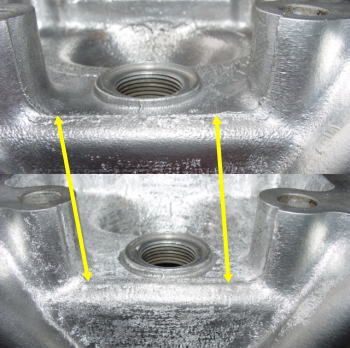

ヘッドの水穴を観察します。 以前から、ず〜と観察していましたけど。 ヘッドガスケットとヘッドはきれいに合うのですが、ブロック側と半分ズレているのは、以前お話したと思います。 基本的には、拡大するつもりはありません。 ガスケットでわざと細くしているぐらいですから。 |

|

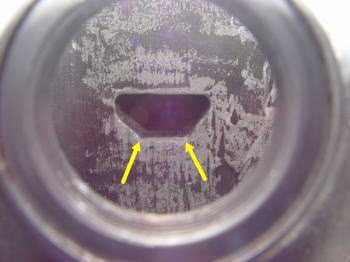

でも、よく見てみましょう。 中に、穴開け時のバリを発見! これはいけませんね〜〜。 ってことで、こういうバリをライトで照らしながら、取っていきます。私のヘッドは、2カ所こういう状態でした。 それと、穴を開けたときの加工が「雑」のようです。 ですので、穴周辺の面取りだけは実施しました。 R形状にしてスムーズに流れるイメージを浮かべます。 |

|

ここで、この章の初めに話したことに戻ります。 第2章で、タペットクリアランスの冷間時と温間時の差を計ったことがあります。 その時に、大きく差が出たのは、排気側ではなく、吸気側の3番4番でした。 それが、ず〜と気になっていまして。。設計上、水が流れにくいのではないか??ってことです。 それで、クリアランスに大きな変化が出た=バルブタイミングに誤差が出る可能性がある。 ってことは、インテーク側3番4番の穴だけ、微妙に面取り加工で拡大してみようかな。と思いました。 ドリルでグリグリ拡大はしていません。面取りの延長程度です。 どうしても、ガスケットによる穴を細める役目が頭にありますしね。 その効果が出るかどうかは、再度温間時のクリアランスを計ったらわかりますね〜。 |

|

これは、新品のガスケットをおいてみて観察中です。 穴の位置にズレがないか??などなどです。 |

|

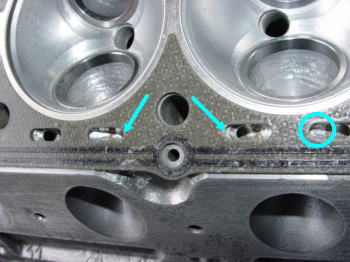

すると、ありました。 排気側水穴2番3番の内側面です。 ○囲みのように、ガスケットに一致してヘッドの穴が合うのが普通なんですが、矢印の2箇所だけ2mm程合っていません。 その部分だけガスケットに合うようにヘッド側を削りました。 |

|

この矢印の部分を注目しているところです。 ガスケット面と燃焼室の円が同じぐらいの隙間で合っているかどうかです。 精度のある部分ですので、合っていないと、逆におかしいですけどね。 確認したかったのです。自分の目で! ガスケットが規定トルクで締め付けられると潰れる(0.2mm程度)ので、実際は、もっと隙間は狭くなりますが、絶対燃焼室側にガスケットが出てくることはいけません!!! そのためにも、4カ所とも、確実に確認しているところです。 |

|

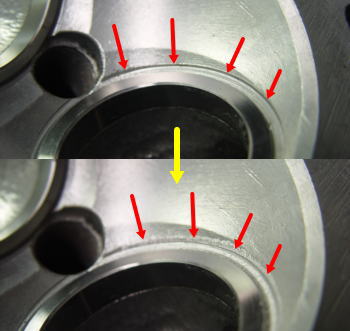

燃焼室を加工します。 ガイドを抜く工程で、ツールをセットすると、どうしても矢印の部分に段差ができるのです。 この部分は非常に重要なんですよね。 バルブとシートリングの間から入ってきた混合気は、この面に当たって燃焼室をスワール(横回転)するのです。 ですから、下の画像のように、斜めに面取りしました。 |

|

このように、外周を軽く面取りしました。 「やれ」と言われたわけじゃありません。 私が判断して実行しているのです。 自分が混合気になったイメージで、シートリングとバルブの間から入って来たら、この段差に当たって気流が乱れたんです。 だから削ったんです。 これが、私が加工した理由です。(笑) 間違ってても自分は責任とります。 真似しないほうがいいのかもしれませんし、 わかりません。<(_ _)> プラグ穴周辺は、ヒートバリアがありますので加工はしません。 でも、日本車のような形状はありませんね〜。 |

|

荒削りをしましたので、燃焼室研磨していきます。 実際は、シートリングカットして、バルブ研磨、摺り合わせした後で再度燃焼室容積測定を行います。 その時に、燃焼室容量を合わせる加工をしますので、今鏡面にする必要はありません。 じゃ〜なぜ。。。 私がやりたかったからです。(笑) 電動ドリルを使用します。 電動ドリルのカートリッジロールは、高いので自分で自作します。 そんな人のため、軸の部分だけが売ってあります。 (株)イチグチ製品で定価は860円です。 |

|

1,耐水ペーパーを長い長方形上にカットします。幅は約4,5cmぐらいですね。 小さく丸めていきます。緩まないようしましょう。 2,丸めたら、ガムテープを1cm幅ぐらいで長さ、15cmぐらいでカットします。この時、ドリルの回転方法(時計回り)を意識してテープの巻き方法を間違えないようにしましょう。 3,軸の先端を中心の隙間に強引に差し込みます。画像の部分まで差し込みます。 4,ガムテープの部分を手や、ペンチで強めに持ち、ドリルを時計回り(正方向)に回転させます。すると、ネジ山型のテーパーになった部分がどんどん置くへと入っていきますので画像ぐらいのところで止めます。これで完了です。 あまり、奥まで追い込み過ぎると、中の軸の先端が出てきて、縦方向での研磨が出来なくなるので、その部分を先端に1cmぐらい余裕を作っておくことがポイントですね。 慣れれば、わかります。 |

|

粘度の低い潤滑液を付けて、240番から磨いていきます。 ロール上に巻いていますので、外側が削れると、新しい面が出てくる仕組みになりますので、これはすごくオススメです。 もちろん、各自好きな方法で研磨していいと思います。 |

|

240番、400番、800番、1200番で終わったところです。 なんちゃって、鏡面にする予定でしたので、ここからは、白棒と軸付きフェルトで鏡面にしていきます。 燃焼室容積測定後は、1500番、1800番から鏡面にする予定です。 |

|

鏡面が終わりました。(^^) 中が半球円型なので、鏡面具合を何か写して撮影しようと思ったのですが、すべて湾曲して、だめでした。(^^;) 輝きだけでお楽しみください。(笑) |

|

ついでに、ご紹介。 全てのスタッドボルトは、タップとダイスを使ってネジ山を立て直します!! これは細かいことですが、すごく重要だと思います。 ヘッドボルトは、もちろん! フロントカバーの止め付けスタッドも全部やります。 |

|

これまた、どうでもいいのに。。。。鏡面にしちゃいました。 ジュリアを持っている人は、どこのパーツかわかりますよね。 こんなところまで鏡面にしなくても。。。って呆れている方がいそう。(^_^;) ってことは、まさか・・・。って思った貴方。 これとセットになる部分も。。。もしかして。。と思った貴方。 正解です。(笑) 私アホですね。 |

ヘッド側を主に紹介しましたが、実際は、ブロック以外はすべて同じように

バリ取り、及び鋳砂落とし、段付きの面取り。オイル流れ部のアール加工など。

すべて終わりました。同じような作業ですので、特に画像では紹介しません。

フロントカバーの内側は結構、バリがありました。ご注意ください。

オイルパンの上部と下部も同様に内部にバリは、あります。

自分がオイルになった気持ちでスムーズに流れるように加工しましょう。

※注意

ガスケットとの合わせ面は、加工する必要はありません。

すでに、純正で面取りしてあります。確認ください。

ヘッドガスケット面は、内燃機屋さんで、修正面研程度で、実施されることをオススメします。

インマニや、エキマニのガスケット部、他のガスケット面は、オイルストーンの細めで

磨きこめばいいと思います。

さて、次はブロック側を同じように加工していきます。