分解行程と、クリアランス測定 2

測定も、折り返し地点です。

なるべく、一定温度で、計測したいところですね。

外径と内径はセットで計測すると温度差による誤差を無くすことができます。

手から伝わる体温さえも、気を使いたいところです。

|

インテークバルブのアップです。 よく見ると、燃焼室側全体に0.5mm厚ぐらいでカーボンの層が出来上がっています。 一瞬、バルブが削れているのか?と思う程でした。(笑) 笑えませんけど。。。(^_^;) |

|

インテークバルブの比較です。カーボンが固まっていますね。左は、カーボンを除去した状態です。 それだけ、蓄積されていたってことの証です。 |

|

エキゾースト側フェイスの比較です。 1番は、ある程度きれいにした状態です。 インテーク側と比べて、カーボンとカブリによる、ススが付着していますね。シートとの当たり面だけが、分かるだけで、当たる場所以外は、カーボンで盛り上がっています。 排気効率が悪すぎますね。 |

|

排気側の燃焼室面のアップです。 早く、研磨したくなります。(^_^;) 経年劣化を考えて、交換する予定ですが、全部きれいにしたいと思っています。 |

|

上がインテークバルブで、下がエキゾーストバルブです。 ある程度、きれいに洗浄した状態です。 磨いてはいませんけど。 目立って、亀裂が入っているとか、段付きとか、そういう物はありませんでした。 |

|

画像では、はっきり見えませんが、バルブのセンター付近に打刻してありました。(黄色の囲みです。) 1番は、1カ所。2番は2カ所。3番は3カ所。4番は打刻なし。 分かりやすくするためでしょうけど、まったく意味がないですね。亀裂破壊を助長するようなものですね。 ただでさえ、衝撃が掛かるところなのに、打刻するなんて。 マーキングで充分だと思います。 |

|

インテークと同様に、エキゾースト側も打刻してありました。 今度、交換するものは、すべてマーキングのみにします。 |

|

とりあえず、バルブシートとの当たり面だけは、常にシートに当たっているので、きれいな色の状態でした。 燃焼室をきれいにした後で、光明丹で再度計測しますが、とりあえずノギスで計ってみました。 どっちも、当たり幅が2.2mmありました。 大きすぎます。 シートの打ち換えは決定ですね。(^_^;) |

|

バルブセットの重量を計測してみました。 ピストン、コンロッド等と同様に、重量誤差が少ないに越したことはないですね。 インテーク側です。 |

|

エキゾースト側も計測してみました。 新品部品に交換後は、できるだけ誤差が出ないように組み合わせをしたい所です。 リフターは、ヘッド側とのクリアランスを考慮します。 |

|

とりあえず、ピストンクラウン部のカーボンを落とした状態で、全体を軽く洗浄し、ピストン〜コンロッドボルトまですべて一体で、どれだけの重量誤差内で組み付けてあるのか、興味がありますので測ってみました。 メタルも、Cリングも付けた状態のままです。 マニュアルでは、5g以内と指示していますが・・・。 結果は・・・。 |

|

プラスチゲージで測定は済んでいるのですが、もう少し正確な数値が知りたくて、ちゃんと測ります。 ビッグエンドのクリアランス測定です。 メタルを装着して、規定トルクで締めます。 バイスで固定していますが、接地面に傷が付かないように細心の注意をしましょう。 |

|

シリンダーゲージで、呼び寸法を0セットして、ダイヤルゲージの針を読みとります。 100分の1ですが、目測で1000分も読みとります。 静的状態では、上下方向が左右方向よりも、少しだけ長い楕円になって、かん合されているので、それを考慮して、測定しました。 新しくメタルを交換する際は、もっとも気を付けたい所です。 コンロッドのボルトの締め付けも、トルクと同様に、ボルトの伸びでも管理するほど、ナーバスな場所です。 セットになる、クランクピン側もマイクロメーターで測定します。 クランクピン径は、2点(90度対角で測定)の平均を取りました。 |

|

メインジャーナル部の真円度を測定します。 キャップを規定トルクで締め付けます。 こちらも、ダイヤルゲージは呼び寸法を0セットして、測定しました。 大まかな、クリアランスは、プラスチゲージで分かっていますが、さらに正確な数値を知るべく測定しています。 セットになる、クランクシャフト側もマイクロメーターで測定します。メインジャーナル径は、2点(90度対角で測定)の平均を取りました。 |

|

同じように、測定しています。5番、4番、3番までキャップの中を通して測定できますね。 もちろん、1番、2番は反対側から測定しています。 |

|

ピストンピンボア内径を計測中です。 90度対角で平均を取りました。 テレスコーピングゲージで内径を測ります。 |

|

それを、マイクロメーターで読みとります。 |

|

相手になる、ピストンピンの外径をすぐ測定します。 2点測定して平均を取ります。 |

|

ピストンの外径を計測します。 アルファのマニュアルでは、ピストンピン穴の向きで、スカート下部から上に11mm(Mahle製)と、下部から上に12mm(Borgo製)の高さで測定すると指示しています。 ここで、困ったことが。。。 相手となる、シリンダーライナーの内径は、高さは指定されているが、測る方向は指示していません。何カ所か測るとだけ書いてあるだけです。 ピストンは、走行中の温度を想定し作動時に真円になるようになっていて、冷間時はピン方向が短い楕円になっています。 ですから、冷間時にピン方向での測定を指示しているアルファのマニュアルでは、クリアランスが大きく出るんですよね。 それを考慮した上でクリアランスを設定されているのか、測定中は分かりませんでしたので、下の画像のように、ピンと直角方向でも、計測しておくことにしました。 |

|

コンロッドのスモールエンド内径とセットになる、ピストンピンの中心でも、外径を計測します。 2方向の平均を取りました。 |

|

シリンダーゲージのセッティングです。 シリンダーライナーの呼び径は、2000は、84mmです。 ですから、ゲージのセットも84mmでセットします。 その時、ダイヤルゲージの針をセットする範囲の測定幅は、中間ぐらいでセットします。(針の追従誤差が出にくい) あらかじめ、マイクロメーターを丁度84mmにセットしてバイスで固定します。 それに、ダイヤルゲージをセットし、ダイヤルゲージの針の振れに集中します。一番小さい数値(針が最大に右に振れる場所)に来る箇所をダイヤルの「0」でセットします。 その後も何度もゲージを動かしながら、0セット位置よりも針が右に動かないか、確かめます。 言葉で説明すると難しいですが、実際やって慣れるしかないですね。 |

|

マニュアル指示だと、ペアになる方向は、左画像のライナーの内径です。 高さは、指定されています。 上端から10mm下の位置と、下端から30mm上の2点です。 ライナー自体の楕円の限度は、あります。新品で0.01mm以内。使用中のライナーで0.05mm以内です。 ですから、ライナーを左右の画像のように直角方向で2点測定して楕円限度を判定し、ピストン外径のアルファマニュアル指示の位置と、熱膨張率の少ない直角方向の2点をクリアランス測定することにしました。 この測定も厳密には、妥協しています。 ダミーヘッドを使ってヘッドボルトを規定トルクで締めて、エンジンを80度のお湯につけた状態で真円になるか?までするらしいですが。。。そこまでできませんでした。すみません。 |

|

ブロックからのライナーの付き出し量の計測です。 ライナー上部に直定規を置きヘッド面との隙間シックネスゲージにより測定します。 |

|

ピストンリングをピストンから外して、ライナーにセットし、合い口のクリアランスを測定します。 測定高さの指定は、マニュアルにありませんでしたので、ピストンの上死点と下死点の時にそれぞれが位置する場所で測定を行いました。つまり、トップリングで2点、セカンドで2点オイルリングで2点の×4気筒分ですね。 ライナーの上から12mmの所で計測しました。ライナーの側壁がクロスハッチが消えて、鏡面になっている場所です。 後で、データを公表しますが、トップリングが、ヤバいです。(^_^;) 0.25〜0.45mmなんて、とんでもないです。(笑) |

|

左画像をご覧ください。(笑) 1mmのゲージが「サクッ」と入りましたから。(笑) |

|

引き続き、ライナーの下側でのクリアランスを測定します。 下側の希望の高さでの測定には、ピストンの上下を反対から挿入してピストンでリングを送ってやります。 |

|

ノギスで位置を確認します。ピストンで送ることによって、合い口がライナーに対して垂直に配置できます。 2000のストロークが88.5mmですので、それに、ピストンのトップランド分の高さを足してやり、ライナー上部から100mmの位置をノギスで計り、シックネスゲージで測定しました。 シックネスゲージの長さが短いものだと苦労しますよ。 下での測定が終わったら、リングは、そのままライナーの下方に落としてしたから、外しましょう。 上に外そうとすると、うまく取れなくて、ライナーを傷つけてしまう可能性があります。 |

|

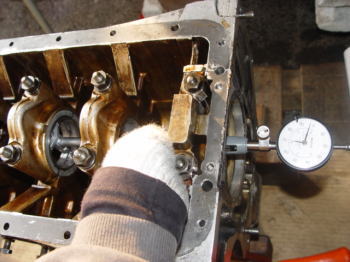

クランクシャフトのエンドプレーをチェックしています。 |

|

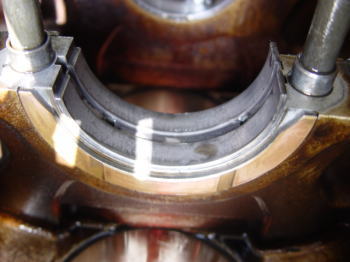

メタルの状態を確認しています。 スラストワッシャーに少しだけすり傷がありますが、再利用できそうです。上の測定で軸方向は問題ありませんでした。 メタルについては、クラッシュハイトを測定しようと思いましたが、データがないので目視して特に異常がないかどうかを確認するだけにしました。メタルは、全て交換する予定です。 |

|

ピストンの側壁を観察します。 トップリングより上をトップランドと言います。 横に溝が入っていますね。セカンドリングの間も薄く横に溝が切ってあります。ラビリンス効果狙った設計だと思います。 リングだけでなく、ピストン自体にも油膜切れを防ぐ工夫がしてあるのです。 このようなピストンをアルファは、何十年も前から使っていたなんてすごいと思いませんか? |

|

4番のライナーです。 以前、燃焼室にナットが混入した時に出来た傷です。 縦に大きくスジができていますよね。 もちろん、ライナーセットで交換ですね。 OH前のコンプレッションテストでは、圧縮漏れとして大きな症状は出ていませんでしたので、このスジの影響は少ないと思いますが、今の私の判断では即交換です。(^^;) |

|

メインベアリングキャップのセットです。 状態を確認します。 特に亀裂が入っているような箇所はありませんでした。 並びは、右から1,2,3,4,5ですが、5番だけ左右逆ですね。しかも、番号的には、排気側からだから左から並べないといけなかった。(笑) 並べ方は、間違っています。お許しを(^^;) |

|

これも、打刻番号的には、逆ですが、並び方は気にしないでください。(笑) メタルの状態を確認しました。 すべて異常ありません。再利用できるクリアランス限界です。 スタンダードです。 メタルは、再度スタンダードの新品に交換します。 メタル合わせで、次回クリアランスをいくつでセットするのかが、メカニックのノウハウですね。 |

|

ブロック上面の小さなロールピンに注目してください。 これは、全部で6カ所あります。大きなピンは、元から吸気側の前と排気側の後ろに1箇所づつあります。 しかし、ロールピンについては当時、伊藤忠物でオイル量を対策してある証拠らしいです。 ヘッドへ回るオイル量を少し減らして、クランクシャフト側にオイルが多く送られるようにしたものだそうです。 オイル穴に沿って、ヘッド面から少し出っ張って設置してありますので、ヘッドガスケットのズレを助ける目的もありますね。 すごいです。隠れたノウハウがいっぱいですね。 |

ここでも、説明しきれていないクリアランス測定は次回へ回します。

それと、抜けないライナーを外す、オススメSSTも紹介します。

そして、全クリアランス測定結果と注文リストを発表します。