分解行程とクリアランス測定 1

1に計測。2に計測。3,4が無くて、5に計測。

分解しながら、クリアランス測定を行っていきます。

どの時点で計測しておかないといけないのか?

行程を考えながら作業を進めていきましょう。

「きちんと、測る。」とは、最低↑これぐらいの測定器を使いこなすことだと思います。

|

バルブカイドの内径を測定中です。 ミツトヨ製のホールゲージSG−3 径の合わせて測定器を拡げて、それをマイクロメーターで読みとります。 ガイドの上面と下面の誤差があるかもチェックします。 数値は、平均を取りました。 |

|

ヘッドガスケットの測定です。 各気筒のグロメットで気筒の中心を測定しました。 圧縮比を決定する際、メタルにするか、純正にするかを判断します。 メタルの方がノッキングに対して、優れていますが、高価ですね。水穴加工の際、メタルガスケット穴付近はリブが設けてあるので、加工が難しいし。面出しがきちんと出来ていないと相性が悪くなる可能性も出てくるし。 そういう意味では、純正の方がいいかな。 圧縮比は、ピストン形状と、面研で上げるようにします。 |

|

こちらは、ほとんど新品のオイルポンプです。 私のに、付いていたものは、いずれも基準をオーバーしていました。 この新品も一応、開けてみて、クリアランスを測定しました。 ギアの回転半径のクリアランスを測定しています。 |

|

クリアランス測定中です。ギアの軸方向の遊びを測定しています。 |

|

リリーフバルブのスプリングの自由長を測定中です。 基準値よりも、少しだけ長いですね。 ちなみに、私のに付いていたオイルポンプのスプリングは、47.50mmでした。少しだけ劣化していたようですね。 バネ定数は変わらないものの、リリーフ開始圧縮力を強めて、リリーフ開始圧を上げることにより、油圧を高める効果を狙いたいと思っています。 要するに、ワッシャーを1mm厚で、一枚入れてみようと思っています。1mm上がると、自由長にもよりますが、平均でリリーフ開始圧は、0.3〜0.4kgf・cm2ぐらい上がりますので、強化した効果が期待できます。 1mm程度であれば、線間密着を起こすこともなさそうです。 |

|

これは、コンロッドのエンドプレーを測定しています。 |

|

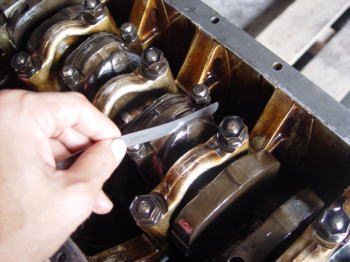

測定が終わると、ビッグエンドベアリングのクリアランス測定を行います。 コンロッドキャップボルトを両側少しづつ緩めて、ピストンが落ちないように支えながら、プラスチゲージをセットして、規定トルクで締め付け、潰れた大きさでクリアランスを読みとります。 |

|

私は、クランクピン部、外径と、ビッグエンドベアリング部を精密に測定して、クリアランスを算出しました。 画像では、プラスチゲージでも計測したので、そちらの画像を紹介しています。 |

|

測定が終わったら、ピストンとコンロッドセットを下側に落とす方向(エンジンが上向きなら、上に引き抜く方向)に押すと、落ちてきます。その際、ライナーを再利用する方は、ライナーの内側に、コンロッドの端が当たって傷が付かないように細心の注意を払いましょう。 ピストンとピストンピンを分離させます。 両側がCリングで固定されていますので、画像のように、テコの原理で、浮かせて取り外します。 |

|

その後、プラスチック製や木製などで、押し下げると、ピンは抜けます。 フローティングタイプなので、外れるのが普通です。 もしくは、少し温めるといいと思います。 |

|

コンロッドの小端部です。 ピストンピンとの摩擦を低減するためにオイルが通る穴が設けられています。十字にラインが入っています。 スリ傷がないかチェックします。もし、下地のピンクの層が見えていたら、ブッシュをプレスで抜き、交換させます。 コンロッドのビックエンド上にオイルジェットは設けてありません。 応力の掛かるところですので、洗浄後にも微細な亀裂が無いか確認をします。 |

|

小メタル(ビッグエンドのベアリング)を取り外します。 半月型に分離するようになっていて、それぞれに、ツメが一カ所あります。 細めのドライバー等で、押し上げて外します。 メタル自体にテンションがあるのが普通ですが、経年劣化するとテンションがなくなり、偏摩耗の原因になります。 メタルのすり傷を、よく観察しましょう。 |

|

何番の上、下がわかるようにしておきましょう。 並べて観察しているところです。 1番2番は、問題ありません。 3番に一本線の傷が入っています。上〜下まで一周しています。 4番は、以前ナット混入時にピストンからコンロッドへ変圧が掛かり、その時の衝撃で、当たりが狂っているようです。 こちらも、縦線が一周と、強く擦れた損傷が上下のメタルにあります。 もちろん、すべてセットで交換です。 |

|

画像のように、気筒事に整理して保管することをオススメします。 |

|

ピストンの内側を観察します。 ジュリアのピストンは、この画像では、見えませんが、オイルリング溝に片側3個穴が開いています。(サーマルフロータイプ) そして、画像の黄色囲みが、アルミピストンの内側に鋼を巻いて鋳込み熱膨張差によって発生するバイメタルの作用を利用してスカート部分のスラスト方向の膨張率を低減させる効果があります。(オートサーミック形状) 奥と手前に見える2個づつの穴は、ピストンピンからのオイルを落とす穴です。ここの片側に、重量合わせで削るためのウェイトが付いているタイプのピストンもあります。 |

|

これは、4番のピストンクラウン部です。 ナットがポップコーンのように弾けながら、ピストン頭部で踊った跡が残っています。 今の判断は、間違えなくピストン交換です。 今まで、この状態で乗っていたことが恥ずかしいですね。 バルブリセスが切ってあります。 アルファの場合は、燃焼室が、半球型のためピストン頭部を 膨らませることにより、圧縮比を上げる設計になっています。 そのままでは、バルブがピストンと当たるため、バルブを避ける対策として、リセスを切ってあります。 |

|

ピストンリングを外します。 手でも外せますが、専用工具を買いました。(アスト○にて) 安いですが、充分使えます。 |

|

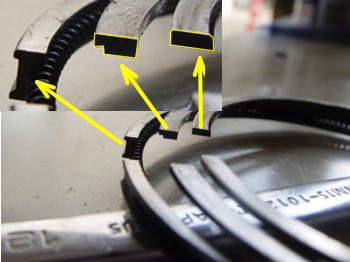

トップリング、セカンドリング、オイルリングを外したところです。 合い口の断面形状を観察します。 トップリングは、インサイドベベルという形状です。 セカンドリングは、テーパーアンダーカットという形状です。 オイルリングは、レールとエキスバンダーの通常の形状ですが、年代や、物によっては、リックフレックス形状という、上下レールとエキスバンダーの他に裏側から上下レールの形状保持する、バネ形状を追加したタイプのものも使われています。 |

|

画像上から、トップリングとピストン溝のクリアランス測定。 画像、真ん中は、セカンドリングとピストン溝のクリアランス測定。 画像下は、オイルリングとピストン溝とのクリアランス測定。 結果的には、セカンドとオイルリングは、規定値内でしたが、トップリングは、全気筒とも大きく規定値をオーバーしていました。 ってことは、合い口もかなり広いんでしょうね〜。 だから、レースの時、1コーナーの減速で、白煙を吹いていたのかな〜。って予想できますね。スラッジも多いし。 これだけ、摩耗してると、トップリングは、フラッタリングを起こしていたかもしれませんね。 パタパタパタと、どっちつかずの状態に。。。セカンドリングが、かろうじて規定値内だったから、なんとか圧縮も確保していたのかな。って推測しました。 |

|

ピストンリング溝の状態です。 トップランドに横溝がありますね。これは、多少ラビリンス効果があるのでしょうね。油膜をこの凹凸で確保し、圧縮漏れを防止する溝。 オイルリング溝には、片側3カ所の穴が開いています。 これが、サーマルフロータイプってことですね。余分なオイルをピストン中を通して戻すための機構ですね。 スカート部分に目立った縦スジは、発見されませんでした。 |

|

コンロッドスモールエンドのブッシュ内径を計測します。 テレスコーピングゲージ(ミツトヨ製)TG−3で内径を測り、それをマイクロメーターで計測します。 縦横計測して、差を確かめます。 規定値オーバーなら、ブッシュを交換します。 |

|

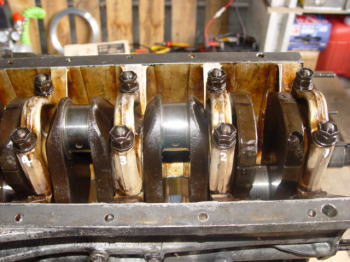

メインベアリングキャップを外します。 外す前に、キャップ中心付近に打刻がありますので、前から1,2,3,4の順番でセットしてあるか?文字は排気側を向いているか?確認します。 確認後、側面にも気筒番号をマーキングしました。 |

|

メインキャップの5番目は、ロックワッシャータイプですので、ワッシャーを解除させます。 最終組み付け時には、絶対再利用しないように! クランクケースとの間に、ラバー製のプラグが2つ入っている。 液漏れを防ぐため、リアのクランクシール周りにも、シーラーがいっぱい付いているので外れにくい。 |

|

メインベアリングキャップの固定ボルトは、緩み止めのナットが付いているので、それを外してしまう。 ここで、迷いました。 メインベアリングキャップの緩める手順です。 アルファオーナーズマニュアルでは、中心から対角に緩めて行き、締める時も、中心からと指示しています。 でも、私が勉強した限りでは、基本的に締めるのは、中央から対角線で外側へ。緩めるのは、外側から対角線で内側へと記憶しています。 左画像は、アルファのマニュアルに合わせて撮りました。 それで、私は、外側から緩める事にしました。 |

|

全部外れたら、プラスチケージで測定します。 適度の大きさに切ってジャーナルに置き、規定トルクで締め付けます。 そして、またキャップを外して、数値を読みとります。 ジャーナルのオイルは、きれいに吹きあげて計測しましょう。 画像では、付着してますけど。(笑) どっちにしても、シリンダーゲージとマイクロメーターで精密に計測したので、そっちのデータも参考にします。 プラスチゲージの数値も意味のあるものです。 |

|

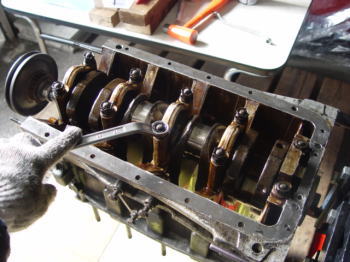

画像の右手方向、5番目キャップのクランクケース側には、リアのクランクシールがブロック側と強く付着していると思います。 リアのクランクシールと5番キャップ事、クランクを同時に持ち上げて、上に抜き取りました。 かなり、重いので落とさないように気を付けましょう。 |

|

3番のメインベアリングキャップには、両側に2枚づつのスラストワッシャーはセットしてあります。 兄のエンジンは、スラストワッシャーのオイル溝がキャップ側を向いてるのが1枚ありました。 幸い、私のは、きちんと向きは、合っていました。当たり前ですけどね。(笑) カギ型の凸形状のスラストワッシャーがキャップ側に装着されるようになっています。 |

|

データとして、クランクシャフトの重量も量っておきました。 19.2kgありました。 クランクシャフトは、エンジンから降ろしたら、立てた状態で保管するようにしています。 自重で、横方向に曲がりが生じないようにするためです。 |

|

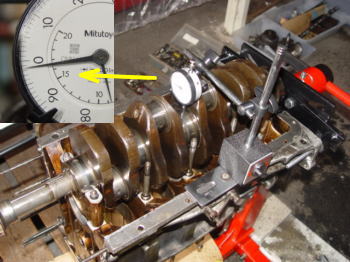

ついでに、クランクシャフトの曲がりの測定をします。 通常なら、定盤にVブロックを載せてその上にクランクシャフトを置いて計測するのでしょうけど。 これは、予算的に厳しかったので、プライベーターで流行(?)の方法でやってみました。 1番のメインベアリングキャップを逆さまにして、1番のボルトにセットします。 |

|

そして、4番のメインベアリングキャップを逆さまにして、5番のボルトに通してセットします。 なぜ、5番のキャップじゃないかというと、形状が違うため、平行に設置できないからです。 静かにゆっくりクランクシャフトをセットします。 そして、マグネットベースを固定できるように、オイルパンの取り付け穴を利用して、鉄のプレートをセットし、その上にマグネットベースを置いて、3番のメインジャーナル部のオイル穴付近で計測します。クランクプーリーを付けて手でゆっくり回します。 出てきた、数値を2で割った答えが、クランクシャフトの曲がり量です。 |

|

規定値は、テクニカルデータでは載っていませんが、ジュリアの場合は、0.03mm以内ならOKらしいです。 レースを意識するなら、0.01mm以内ぐらいの精度が必要です。 測定値は、0.015(目測)ですので、2で割って、曲がり量は、 0.007mmと算定されました。 何度かチェックしましたが、それ以上大きい数値は示しませんでした。よかった〜。 どんなことがあっても、クランクシャフトは生きていてほしかったんですよね〜。 これで、良いエンジンへの希望は沸いてきました。 これは、正しい測定の仕方ではありませんので、あくまでも参考にしてください。 |

おっと、これぐらいで、すでに画像が30枚を超えています。

次回は、シリンダーと、ピストン周りのクリアランス測定を中心に公開します。

ものすごく、地味な作業が続いています。

でも、すごく重要ですので、データがある場所は、すべてチェックすることをオススメします。